スポット溶接加工

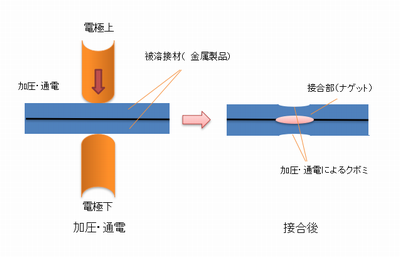

スポット溶接(抵抗スポット溶接)とは、溶接したい2片の金属母材を上下から電極で挟み込み接触部を

電極で加圧を行い、加圧した電極より金属母材へ大電流を流すことにより、電気抵抗によるジュール熱を発生させ、

被溶接材を局部的に、発熱・溶融させ接合される溶接工法です。

抵抗溶接の一種として、もっともポピュラーな工法で、自動車や家電等あらゆる分野で用いられています。

※加工・製作事例は、こちらから

※溶接試作・立上げ支援・試験品の分析は、こちらから

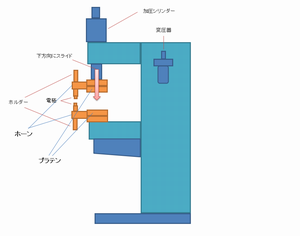

抵抗スポット溶接機の構造(エアー式) |

|

エアー式抵抗スポット溶接機 |

足踏み式抵抗スポット溶接機 |

スポット溶接で出来ることは、こちらから

スポット溶接で出来る材質は、こちらから

スポット溶接の加工事例

スポット溶接加工は、様々な分野や環境で使用されています。

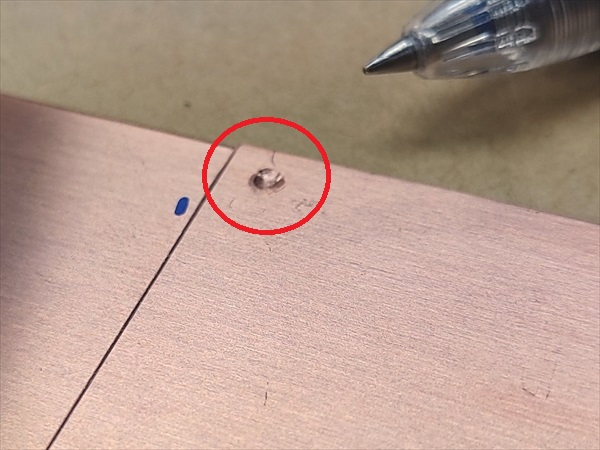

メッシュのスポット溶接 |

蝶番のスポット溶接 |

組電池タブのスポット溶接 |

自動車部品、ボルトのスポット溶接 |

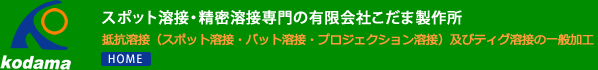

車両部品、アルミのスポット溶接 |

熱電対のスポット溶接 |

電子部品のスポット溶接 |

医療機器のアークスポット溶接 |

アルミ筐体のスポット溶接 |

アルミ道路標識のスポット溶接 |

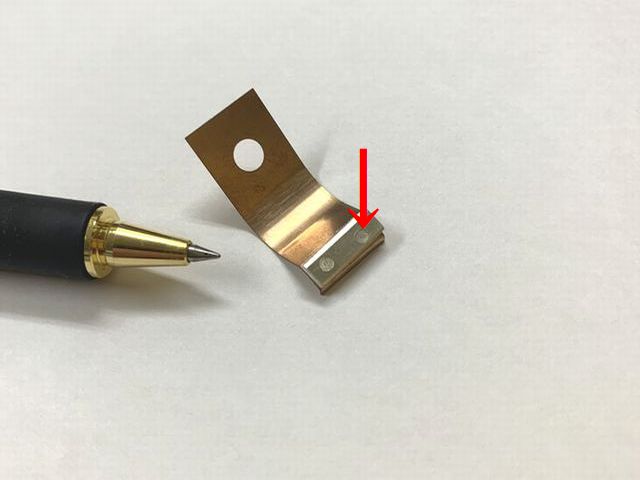

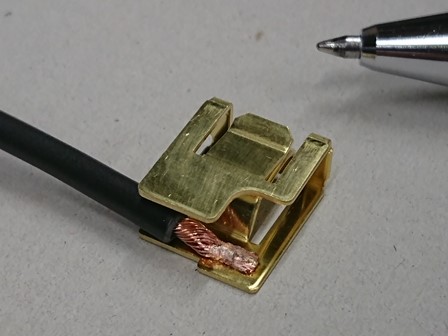

銅撚り線のスポット溶接 |

メッシュのスポット溶接 |

抵抗スポット溶接の特徴

長所

①溶接時間が短いので、他の溶接方法(抵抗溶接以外)に比べ加工コストが極めて低い。

②短時間で溶接が出来るので、加熱域が溶接部近傍に限られるため、被溶接材の熱歪が少ない。

③機械的作業のウエイトが高いため、一般的な製品の溶接においては、作業者の熟練度をほとんど必要としない。

④溶接棒やフラックスが不要で、有害な紫外線やヒュームが発生しない。

⑤機種と電極の選択で、t0.03~の金属板、金網(メッシュ)、線材、鉄、非鉄金属等、幅広い範囲での溶接が可能。

短所

①大きな電流が必要なため、溶接機および受電設備の電気容量が大きくなる場合がある。

②機種にもよるが、溶接機の価格が比較的高い。

③被溶接材に対し、機種の選択が必要となり、溶接電流、通電時間、加圧力、電極形状などの溶接条件を、

被溶接材の材質や板厚ごとに選定する必要がある。

④接合状態を外観から判定しにくく、判断基準を設ける必要がある。

※判断基準が設けることが出来れば、大量生産においても安定した溶接が望める。

「こだま」の技術

※無酸化スポット溶接技術は、こちらから

溶接ナゲットについて

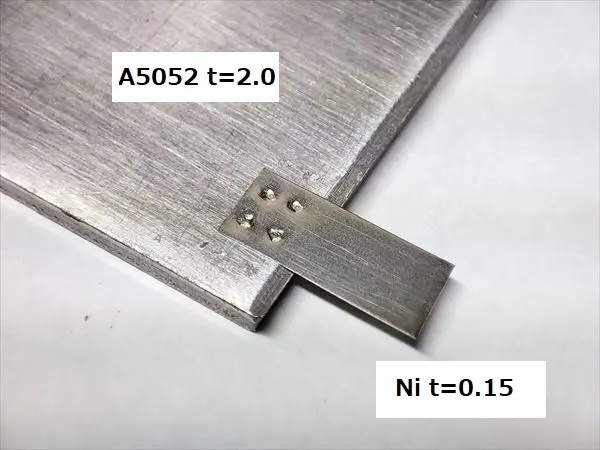

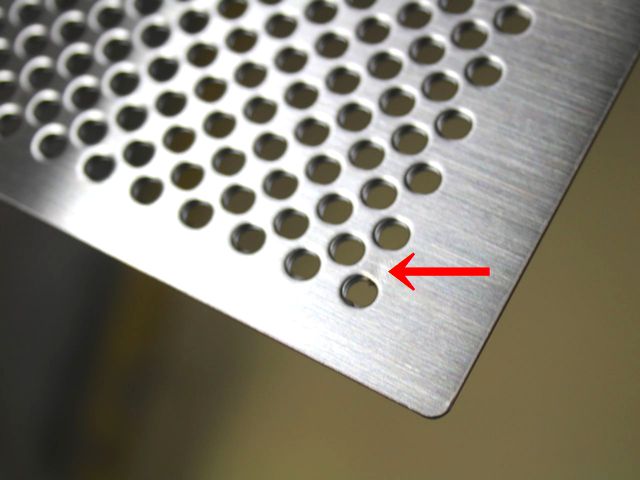

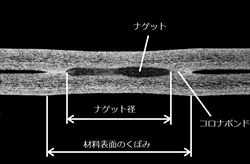

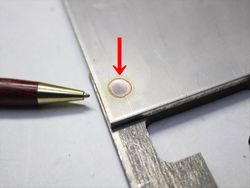

スポット溶接における溶接ナゲットとは、溶接時に発生した溶融している部分です。一般的には、外観から見える打痕部分を指すことが多いですが実際には下記の断面図に示す部分の事です。

スポット溶接の強度を確認する方法には、ナゲット径を基準にする場合があります。

この時必要なナゲット径は板厚により変化し、一般的に5√t (t=板厚)とされることが多いです。

また、ナゲット径は材料表面の熱影響部(くぼみ)を見ただけでは判断できず、

材料を剥がして残っている部分のみの径を測定したり、切断して断面を測定する必要があります。

スポット溶接断面 |

スポット溶接表面くぼみ |

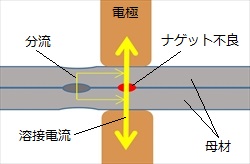

スポット溶接の打点数と距離について

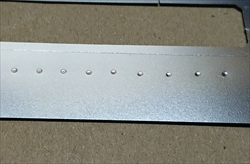

スポット溶接は打点数を多くすれば基本的には強度が上がりますが、

溶接の距離が近すぎる場合には打点数が多くても強度を下げてしまう場合が有ります。

スポット溶接は電極で挟み込んだ位置に電気を流し、その部分を溶接しますが、

挟んだ部分の近距離にスポット溶接された部分が有ると、その部分に溶接電流が分流し

溶接部への出力が不足し最悪ナゲットが形成されない場合があります。

そのため、スポット溶接は適度な距離を取り加工する必要が有ります。

また、打点数が多いほどコストも上がります。必要な打点数を考え設定する必要が有ります。

スポット溶接分流について |

過多なスポット数 |

「こだま」がご提供できること

1)秘密保持契約

2)スポット溶接を始めとする、各種溶接・接合の受託加工

3)冶具電極の設計・製作

4)部品接合の構想段階からのご相談(接合の方向付け)

5)部品の製作からの一貫対応(試作・量産)

(部品によって、製作対応不可な場合もあります)

6)試験、溶接条件販売、スポット溶接機の選択・販売支援

7)全国対応

8)秘密保持契約(有償)

※弊社では外部の方の立ち入りをお断りし、受注案件における守秘義務を遂行しております。

お問い合わせ方法

製作図面(溶接部明記)、加工・製作記載の上、

※会社名・ご担当者名・連絡先は必ず記載ください。

スポット溶接 「こだま」の技術

「こだま」は創業時(創業50余年)から、さまざまな分野の製品の抵抗スポット溶接加工を手がけてまいりました。創業当初は、建築金物・ガス器具部品・家庭用品等を中心に地場産業の活性化に努めてまいりましたが、国内産業の進歩発展に伴い、環境に優しいエコロジックな接合として、産業機器部品・車両部品・道路標識・半導体製造部品・AV機器部品など、12000種類を超える溶接実績と、使用する治具電極を駆使して、スポット溶接組立てによるさまざまな形状を作り出しています。

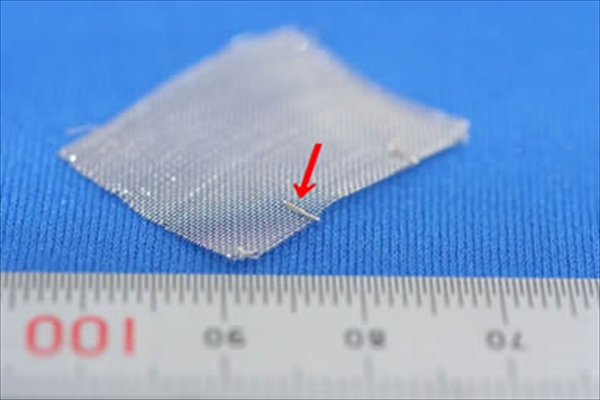

対応範囲は、熱電対、接点、抵抗体などの小型部品から、ストレーナー、半導体搬送トレイを始め、車両部品、巨大アート作品まで一般的に出来ないと言われた、溶接構造品を含め数多く手がけています。

微細で精密なスポット溶接の情報が必要な方は⇒マイクロスポット溶接加工をご覧ください。

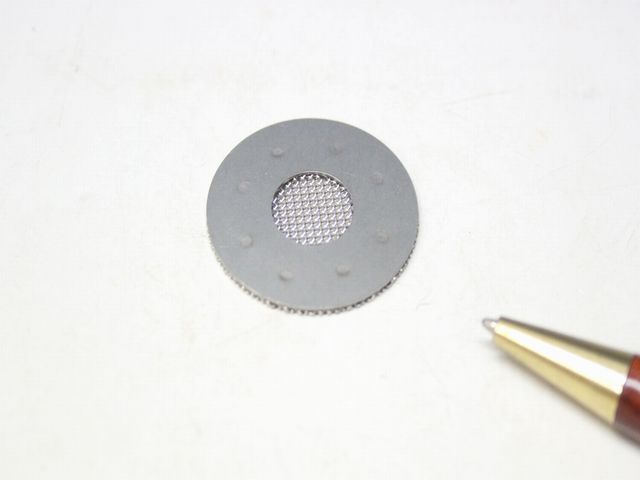

抵抗スポット溶接に使用する、さまざまな種類の電極

電極の材質は、通電性の高い銅材にクロムを含んだクロム銅を主流に使用していますが、t0.03~の薄板仕様、ボルト・ナット、ヒュージング、筐体奥行750mm(板厚により対応エリアは限定されます)など、様々なバリエーションに備えて、社内製作を行なった電極(チップ)を標準化しています。

|

|

特殊冶具電極による、スポット溶接の応用領域の拡大

被溶接材の電気抵抗熱で溶接を行う、スポット溶接の原理を応用し、被溶接材の材質・形状等を考慮して、位置決めを行う冶具電極の製作を行うことによって、溶接領域を無限に広げることが可能です。また、装置との組み合わせで、半自動・全自動の対応も可能です。

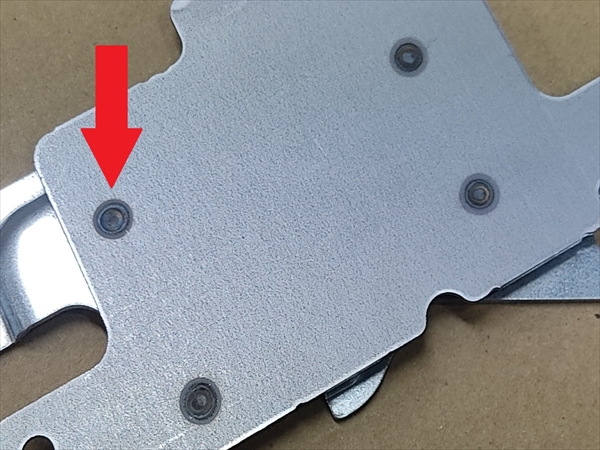

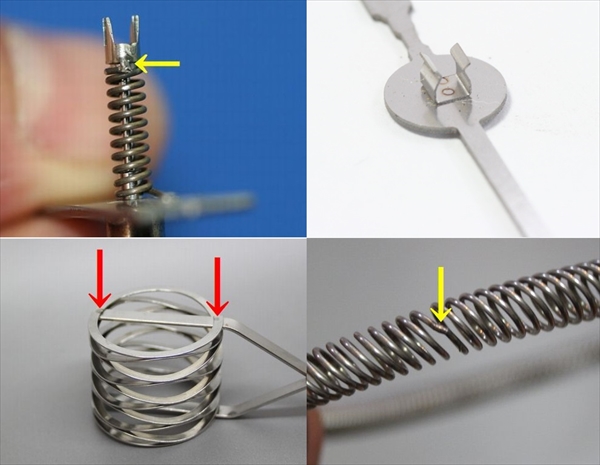

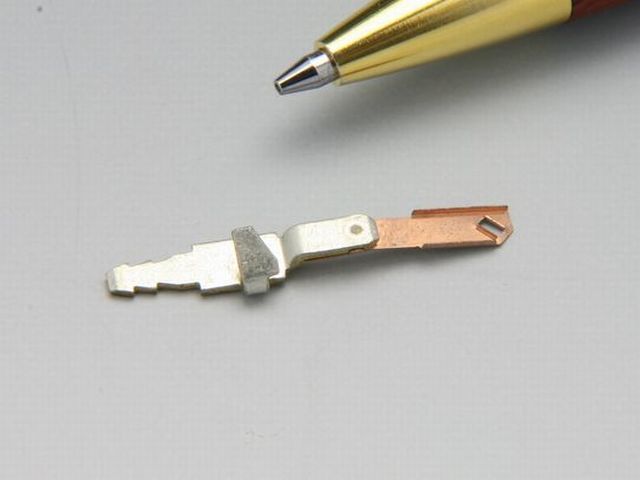

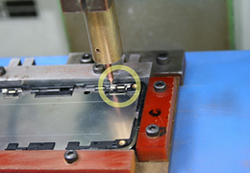

携帯電話本体と板バネのスポット溶接冶具電極 |

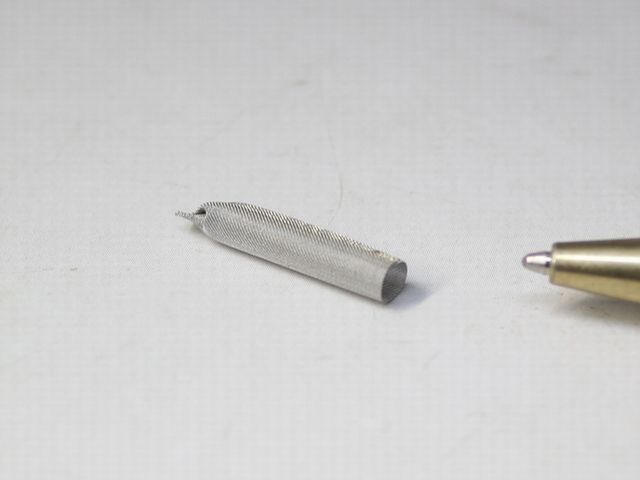

線材とピンのスポット溶接冶具電極 |

※その他冶具電極の詳細は、こちらから

抵抗スポット溶接による、非鉄金属溶接技術

こだま製作所では、アルミスポット溶接をはじめ、マグネシウム合金・銅・りん青銅・真鍮・ステンレス・プラチナ・チタン・インコネル・などの非鉄金属において、抵抗溶接加工を中心に航空・車輌・電力・医療・弱電・食品といったさまざまな 分野の製品を形作ってまいりました。

各材料の特性を考慮し、溶接機種の選択を行い、標準化された独自電極を選定し(専用電極の製作も行います)、適切な溶接条件を蓄積されたデーターを基に設定します。

その結果、確実な強度に加え、美観を可能な限り損なわない状態で溶接を行うことが可能となります。

また、抵抗溶接は、溶接時に、ガスや溶加剤を必要としない極めて溶接負荷の少ないエコロジーで、ローコストな接合法として、幅広い分野で活用されています。

※非鉄金属の溶接技術詳細は。こちらから

抵抗スポット溶接で溶接できる材料一覧

| 鉄系 | SPCC(鉄)、ブリキ(スズ鍍金鋼材)、SK(生・焼き入れリボン鋼) |

| ステンレス系 | SUS304:BA、1/2H 3/4H・H・EH |

| SUS301:1/2H・3/4H・H・EH | |

| SUS316、SUS631、SUS430、SUS410 | |

| パーマロイ材 | 42アロイ、50アロイ、インコネル、インバー |

| 銅系 アルミ系 |

C1020(無酸素銅) |

| C2801(真鍮) | |

| C5210P(りん青銅板二種)、C5210(バネ用りん青銅板) | |

| C7521(洋白板二種)、C7701(バネ用洋白板) | |

| C1700、C1720(バネ用ベリリューム銅) | |

| A5000番、A6000番 | |

| その他 | チタン、プラチナ |

弊社へのご質問の多い材質、主流材質を記載していますので参考にしてください。

困難とされる、焼き入れリボン鋼のスポット溶接

スポット溶接の強度確認

スポット溶接の強度テストは、溶接後の剥離テストが一般的ですが、溶接強度の数値化が必要な場合は、引張試験機などを使用ます。

剥離テストは、スポット溶接後の被溶接材の片方を固定し、もう片方を工具等を使用して剥離して強度確認を行う方法で、目安等は溶け込み状態の目視確認となります。引張試験機では、試験機の上下独立したクランプに、スポット溶接後の被溶接材を固定し、被溶接材片側を上方に引っ張り上げて破断数値を確認します。

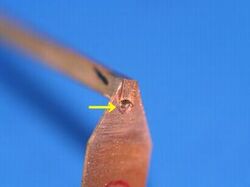

スポット溶接後の剥離テスト片 |

引張試験機 |

抵抗溶接以外の、スポット溶接

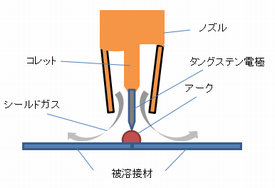

1)アークスポット溶接

|

|

接合させる部品と電極の間に発生させたアークによって、部品の局部を溶かし、接合する溶接方法。t0.3~t2.0(「こだま」の実績)の薄板金属を中心に、車両部品,筐体、半導体製造装置部品、バスバー(ブスバー)、端子の溶接など、幅広く対応が可能です。

※アークスポット溶接の加工事例は、こちらから

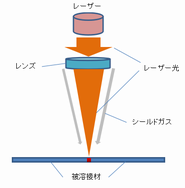

2)レーザースポット溶接

|

|

レーザー光をレンズで集光させ熱源として発して、部品照射を行い溶接する方法で、

精密部品・薄板金属・箔・微細部品の溶接に適しています。局部的に母材を溶かしますので、熱歪を抑制できるのが特徴です。

※レーザー溶接の加工事例は、こちらから