異種金属溶接

さまざまな溶接方法による、異種金属溶接

異種金属の溶接は、材質によって融点・硬度・電気抵抗値等の違いがあり、材質によってはその特性を把握できていないと、非常に困難です。まずは、材質の特性の把握を行い、適切な溶接方法の選択が必要です。

「こだま」は、異種金属溶接をサポートします。

1)各種溶接の受託加工

2)冶具電極の設計・製作

3)部品接合の構想段階からのご相談(接合の方向付け)

4)部品の製作からの一貫対応(部品によって、製作対応不可な場合もあります)

5)試験、溶接条件販売、スポット溶接機の選択・販売支援

6)全国対応

7)秘密保持契約(有償)

※弊社では外部の方の立ち入りをお断りし、受注案件における守秘義務を遂行しております。

◆適応材質

鉄・錫・銅・銀・白金・マグネシウム・アルミ・マンガン・コバルト・タングステン・モリブデン

パナジウム・タンタル・ニオブ・レニウム・ニッケル・ステンレス・パーマロイ・インバー

(組み合わせ、仕様によっては不可になることもあります)

◆異種金属溶接の事例

|

|

|

| 銅と電気亜鉛メッキ鋼板の スポット溶接 | アルミと鉄のスポット溶接 (画像:強度検査後) |

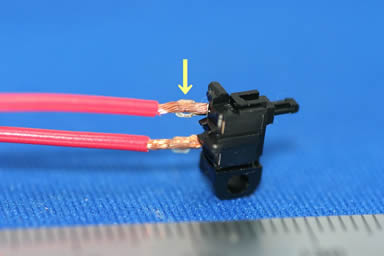

リード線と真鍮の マイクロスポット溶接 |

|

|

|

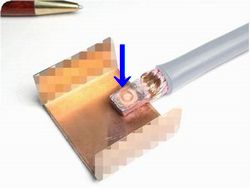

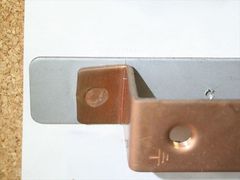

| 銅と真鍮の 抵抗ロウ付け |

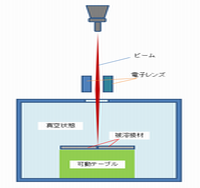

ステンレスとアルミの 電子ビーム溶接 |

銅と鉄の アークスポット溶接 |

◆接合工法の異種金属材料の適用性

| 溶接方法 | 同種金属 | 異種金属 | |

| 溶融溶接 | 抵抗溶接 | ◎ | ○ |

| ティグ溶接 | ◎ | ○ |

|

| レーザー溶接 | ◎ | ○ |

|

| 電子ビーム溶接 | ◎ | ○ | |

| ロウ付け | ガスバーナー | ◎ | ○ |

| 抵抗ロウ付け | ◎ | ○ |

|

| 真空ロウ付け | ◎ | ○ | |

| 接合方法 | 同種金属 | 異種金属 | |

| その他の接合 | 超音波接合 | ◎ | ○ |

| 摩擦圧接 | ◎ | ○ |

|

◆異種金属接合における溶接方法の種類

1)抵抗溶接

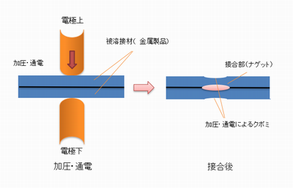

①スポット溶接

スポット溶接とは、母材2片の金属の上下を電極で挟み込み、接触部を加圧しながら大電流を流すことで

電気抵抗により材料が局部的に発熱し、溶融して異種金属を溶接する工法で、抵抗溶接としては、ポピュラーな工法です。

詳しくは、こちらから

|

|

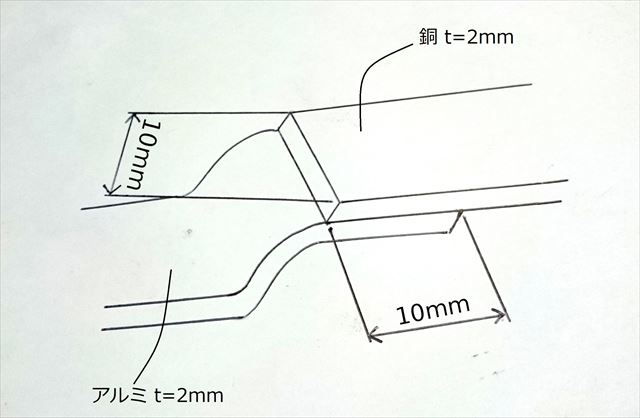

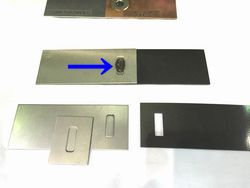

スポット溶接などの抵抗溶接は、他の溶接とは違い外部からアークやレーザーなどの熱源を加えるのではなく素材自体を発熱させ、接触部のごく限られた部分のみを電極で固定しながら溶接するという特殊な溶接方法であるため、他の溶接方法では難しい異種金属の溶接でも溶接出来る可能性を秘めています。下記は鋼板とアルミ板のスポット溶接事例です。

|

|

左の画像がスポット溶接した画像です。板厚が薄く、アルミの幅が狭く柔らかいこともあり歪が大きく出ていますがしっかり溶接できています。右の画像はピールテストで剥離した状態です。スポット溶接した部分でナゲットが形成され、しかっかりと溶接されていることが判ります。

|

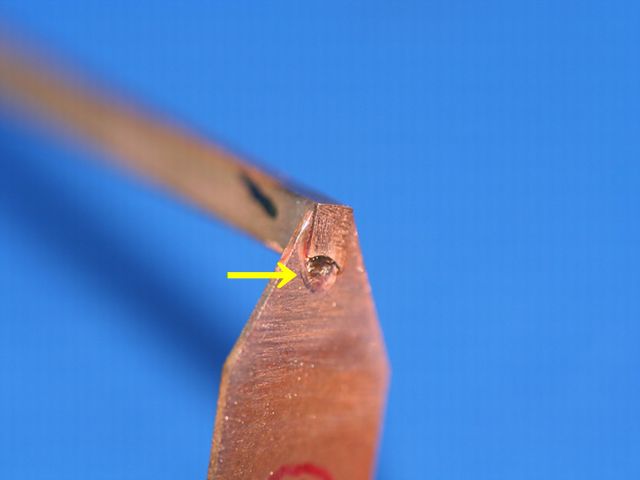

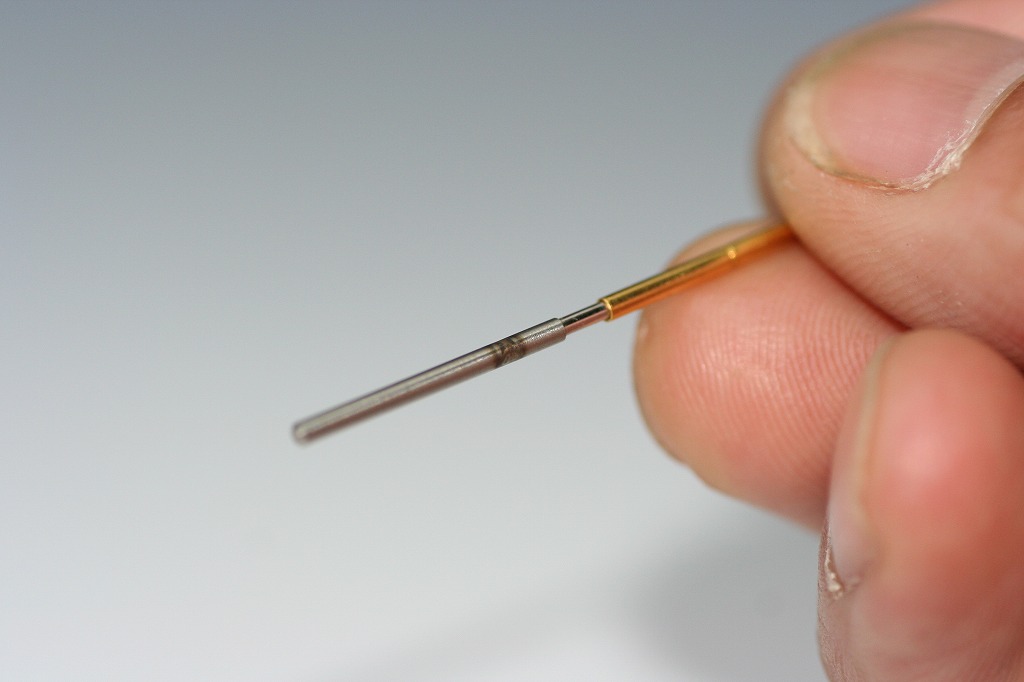

プラチナキャップと、チタン無垢材のスポット溶接 |

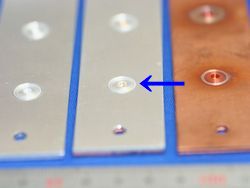

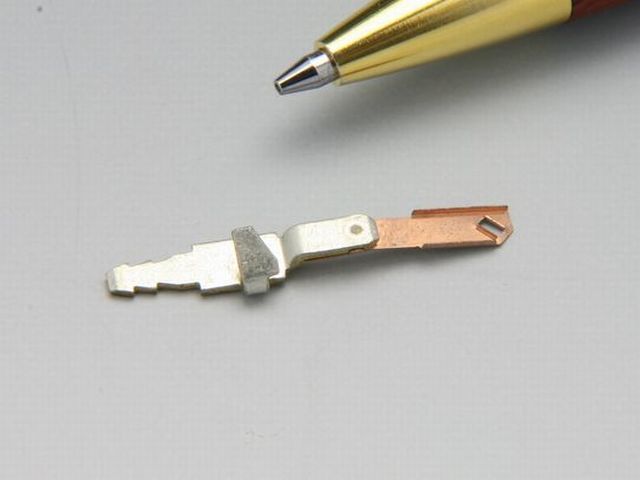

スポット溶接による、リベッティング

異種金属板や焼結板などを、片側(通電可能材)に突起(円・小判・四角)に施し、片側に穴(円・小判・四角)を開けて、重ね合わせ、もう1ピースの板(異種金属・非通電材)を挟み込み、突起(円・小判・四角)部のみ、スポット溶接、または、プロジェクション溶接で、接合(リベッティング)する工法です。

|

|

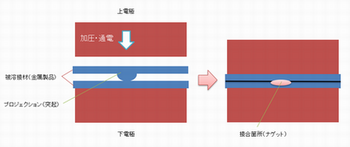

②プロジェクション溶接

プロジェクション溶接とは、部品のどちらか一方に、プロジェクション(突起部)をプレスで設けて、

治具電極に溶接する部品同士をセットして、プロジェクション(突起)部を加圧し 大電流を突起部に流すことによって生じる

発熱でプロジェクション(突起部)を溶かし、異種金属の部品同士の溶接を行 う抵抗溶接の一種です。

詳しくは、こちらから

|

|

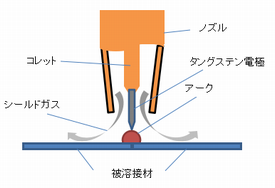

2)ティグ(アルゴン)溶接

ティグ溶接とは、電極にタングステンを使用してアークを放出し、不活性ガスと酸素をアーク熱により

燃焼させ、その燃焼熱で溶接する、異種金属の溶接工法です。

詳しくは、こちらから

|

|

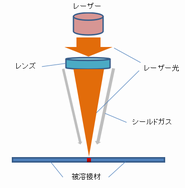

3)レーザー溶接

レーザー溶接とは、光源をレーザー素子にあて、誘導放出現象を起こし強力なレーザー光化を行い、集光して金属に照射し、

金属を局部的に溶かし固めて、異種金属を溶接する方法です。

詳しくはこちらから

|

|

異種金属の組み合わせ事例

※表にない組み合わせは、お問い合わせフォームからご相談ください

| ステンレス | 銅 | 真鍮 | プラチナ | ニッケル | インコネル | ハステロイ | スーパーインバー | イリジウム | モリブデン | |

| ステンレス | ━ | 〇 | 〇 | 〇 | 〇 | 〇 | 〇 | 〇 | ━ | 〇 |

| 銅 | 〇 | ━ | 〇 | ━ | ━ | 〇 | ━ | ━ | ━ | ━ |

| 真鍮 | 〇 | 〇 | ━ | ━ | 〇 | 〇 | ━ | ━ | ━ | ━ |

| プラチナ | 〇 | ━ | ━ | ━ | 〇 | 〇 | ━ | ━ | ━ | ━ |

| ニッケル | 〇 | ━ | 〇 | 〇 | ━ | 〇 | 〇 | 〇 | 〇 | 〇 |

| インコネル | 〇 | 〇 | 〇 | 〇 | 〇 | ━ | 〇 | 〇 | 〇 | 〇 |

| ハステロイ | 〇 | ━ | ━ | ━ | 〇 | 〇 | ━ | 〇 | ━ | ━ |

| スーパーインバー | 〇 | ━ | ━ | ━ | 〇 | 〇 | 〇 | ━ | ━ | ━ |

| イリジウム | ━ | ━ | ━ | ━ | 〇 | 〇 | ━ | ━ | ━ | ━ |

| モリブデン | 〇 | ━ | ━ | ━ | 〇 | 〇 | ━ | ━ | ━ | ━ |

4)電子ビーム溶接

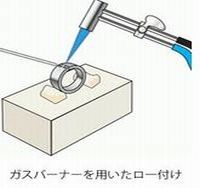

5)ロウ付け

①ロウ付け

ロウ付けとは、接合する部材(母材)よりも融点の低いロウ(銀・真鍮)を溶かして、

可燃性ガスを燃焼させたり、抵抗溶接機を使用して発熱させて、 ロウを溶かし、

異種金属の部品間にロウを浸透させ、冷却する接合方法です。

詳しくはこちらから

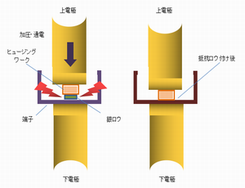

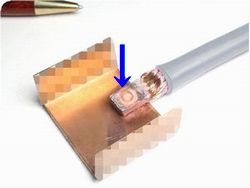

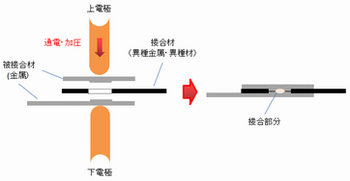

②抵抗ロウ付け

溶接させる部品の溶接部に、個体のろう材を挟み込み、部品に電流と加圧を与えることで、部品は発熱をおこし、融点の低いろう材が溶けて溶接される方法です。ブスバー(バスバー)や、電気接点、眼鏡などの溶接に適合します。

詳しくはこちらから

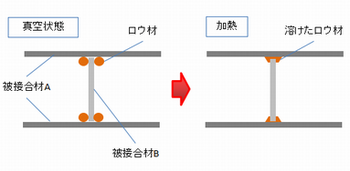

③真空ロウ付け

真空ろう付けとは、炉の中を真空状態にしてから加熱し、母材を溶かすことなく、ロウ材のみを溶かし、異種材を、

接合する方法です。炉内の温度を高精度に管理調整できるため、精密部品の接合にも適しています。

母材自体を溶融させずに接合が可能なので、複数の部材を接合させることができます。

詳しくはこちらから

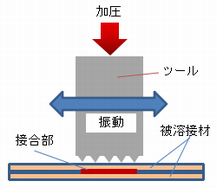

5)超音波接合

接合させる部品に、超音波振動と加圧を行い、金属原子間の引力を利用して固相接合状態を作り出し接合する方法。

バッテリー電極や、端子の溶接などに用いられています。

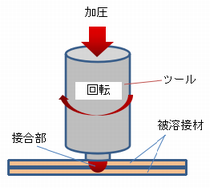

6)摩擦圧接

材料を回転させ、一定の圧力(摩擦圧)で押付け合うことで、接合面は摩擦熱により高温層となり、その後回転制止して強く加圧することで固相接合させる接合方法。主に自動車をはじめ、航空機、工作機械等の異種金属のシャフトの接合などに用いられていますが、薄板金属の接合の場合は、ツール先端に先端に突起を施したモノを回転させながら、重ね合わせた金属板に押し付け、突起部に接する金属板とに、摩擦熱を発生させて、その後ツールの回転を制止して加圧を行い固相で接合を行います。