レーザー溶接

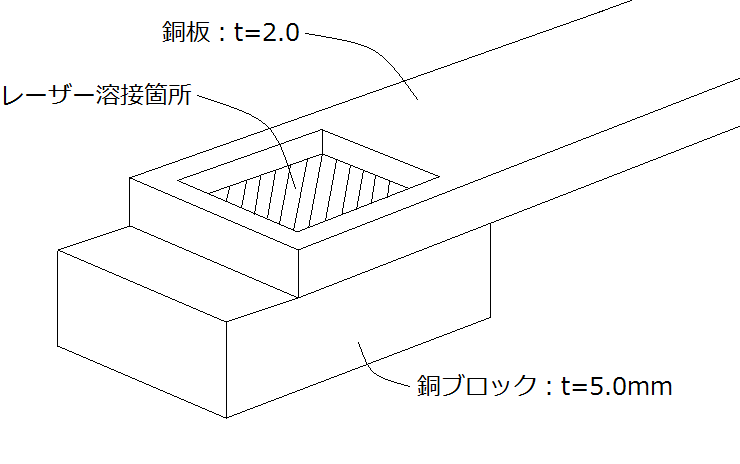

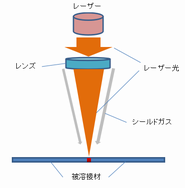

レーザー溶接とは、光源を集光レンズで集光させ、幅約0.1~数mmの強力なレーザー光を金属に照射し局部的に溶融させる接合方法です。レーザー溶接は、材料にレーザー光を照射され溶接を行いますが、溶接金属部の酸化等を防ぐために、通常はシールドガス(アルゴン、ヘリウム、窒素)を溶接金属部へ吹付けます。接合できる材質は多岐にわたり、ステンレス、アルミ、銅合金、チタン等幅広く対応可能です。また、他の溶接方法よりワークへの熱影響が少なく変形・焼けが微小なため歪みが気になる製品に対応出来、後工程も少なく済みます。

産業用として溶接に用いられている高出力レーザーは、CO2レーザー、YAGレーザー、半導体レーザー(LD)、LD励起個体レーザー、ファイバレーザーです。CO2レーザは装置の高出力化が比較的容易で、連続発振で中厚板までの溶接加工に使用されています。一方、YAGレーザは、パルス溶接が主流で出力が低く、近年までは薄板等の切断や穴あけまでが限界で、溶接については板厚により限られていましたが、近 年、高出力化にも対応できるようになっています。今では、高出力のCO2レーザ同様に溶接加工が可能となっていますが、欠点としてはファイバー伝達ができない事と、高パワーの場合、アルゴンガスや窒素ガスをシールドに使用するとガスプラズマが生成し、溶け込みが浅くなることです。レーザ溶接を理解するためには直接の観測は難しく、現状では高速カメラやX線が使用されています。

※気密溶接は、こちらから

※溶接コストダウンは、こちらから

(溶接方法のご提案)

アルミレーザー溶接 |

ステンレスレーザー気密溶接 |

チタンレーザースポット溶接 |

ハステロイレーザースポット溶接 |

※その他レーザー溶接の事例は、こちらから

※レーザー溶接からマイクロスポット溶接へ移行して大幅なコストダウンは、こちらから

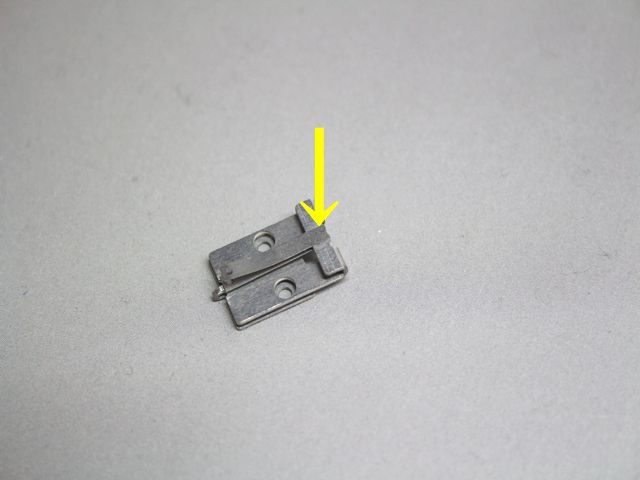

溶接においては、機械的な駆動系が移動することにより溶接が進行されますが、一般に溶接される材料は、「治具」によってテーブル等に固定して行います。適切なレーザ加工を行うためには、レーザ光の特性(波長、発振形態など)を知ることとや、集光光学系の選択、加工条件の設定などの要素が必要になりますが、レーザー溶接の工程における「治具」の占めるウエイトは60%以上で、被溶接材の脱着を含め重要な要素となります。さらにレーザー径がアークなどに比べ狭いためワーク精度も必要で、材料の隙間が小さくないと加工出来ない可能性があります。

※治具等の製作技術は、こちらから

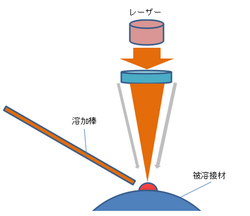

また、手溶接も機種によって可能で、肉盛り溶接(※ホットワイヤ法)も行えます。 レーザー溶接は,アーク溶接に比べ溶接時に生じる熱影響が少なく溶接が可能で、ファイバレーザー溶接になると、さらにビーム径が絞り込まれ、被溶接材への熱影響の抑制が可能です。「こだま」では、レーザー溶接による薄板・微細加工のエリアで、様々な溶接方法を追求しています。

※ホットワイヤ法:融点近い温度まで加熱したワイヤを、レーザ照射点に供給する方法。

駆動系YAGレーザー溶接 |

ファイバーレーザー手溶接 |

レーザー溶接の構図

レーザー溶接による被溶接材の共付け |

SUS材(t0.3)のレーザー溶接 |

|

レーザー溶接による被溶接材の 肉盛り溶接 |

熱電対のレーザー溶接 |

「こだま」が、ご提供できること

1)レーザー溶接の、受託加工(部品支給)

各種気密溶接

2)部品製作から、レーザー溶接まで

精密板金加工(薄板・微細加工,絞り成形)、精密切削加工

3)簡易治具・量産治具の製作(こだま社内用)

※冶具電極製作の詳細は、こちらから

4)レーザー溶接に囚われず、精密溶接における最適な溶接方法のご提案

※その他、精密溶接の種類は、こちらから

5)部品の製作からの一貫対応(試作・量産)

(部品によって、製作対応不可な場合もあります)

6)全国対応

7)材料分析

「こだま」は、受託加工及び、試作・テストから、機械設備の購入支援まで、トータルサポートも行っています。

対応材質

ステンレス 、アルミ合金 、銅、銅合金 、鉄系、チタン、ニッケル合金、異種金属、肉盛り溶接、その他

「こだま」の特徴

「こだま」では主に、微細溶接・精密溶接として薄板を中心に、切削加工部品の局部溶接、または、熱影響の軽減を重要視される接合に現状は絞ってご提案し、少量製作のみ対応しています。 (大量生産は、生産ラインに組み込んでの対応でないとコストパフォーマンスが望めない)また、多種多様な材質の加工も行っていますので「こんの材質が加工できるのか?」と思われても一度ご相談いただければ検討いたします。

レーザー溶接による気密溶接

レーザー溶接はアーク溶接と比べ、溶け込みが深いため流体の流れる製品で必要な気密溶接にも適しています。また、溶接時の熱影響もアーク溶接に比べ少なく溶接後の歪みが気になる製品にも向いています。

ただし、ビード幅が狭いため、脚長を取るためには何周も溶接する必要があるためコストは高くなります。

|

|

レーザーロウ付け

レーザー溶接技術を用いるて行うロウ付け加工です。

通常のロウ付け加工における問題点である材料への熱影響を小さくし材料への負担を少なく加工することが可能です。

また、ロウ材の載る材質であれば通常溶接が難しい材料や異種金属でも接合可能です。

レーザー溶接を使用するため非常に細かい接合が可能です。

SUS丸棒と銅板のレーザーロウ付け |

超硬とSDKのレーザーロウ付け |

レーザーマーキング

レーザー光の種類は異なりますが、ワークは平面であることが条件として、 レーザーマーキング(レーザーマーカー)の対応も行っております。

| レーザーマーキング加工 |

板金加工における、さまざまな接合条件に対応

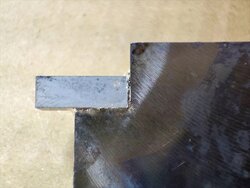

①板材、線材を突き合わせて溶接する方法:突合せ溶接

②板材を重ねて溶接する:重ね溶接

③板材と板材、板材とブロックを溶接する:T型溶接

④板材と、ヘリのある板材(蓋等)の溶接:へり溶接

⑤重ねた板材のすみを溶接する:すみ肉溶接

⑥板材と板材、板材とブロックのすみを溶接する:T型すみ溶接

レーザー溶接は、非接触で溶接ができる、極めて小さくレーザー光を絞り込める(高密度化)、高速溶接ができる、さまざまな角度から溶接ができる、大気中で溶接ができる、制御性に優れている等の各種利点の応用で、さまざまな接合条件を可能にします。溶接の施工方法は、シーム溶接、部分ライン溶接、スポット溶接と、要求される溶接強度等によって選択を行います。部分ライン溶接、スポット溶接はシーム溶接と比較して入熱量が少なく、溶接歪を懸念される場合に選択を行います。溶接強度重視、気密溶接の場合にはシーム溶接を選択します。

レーザー溶接における、長所・短所

【長所】

1)精密な溶接加工が可能。

2)非接触で加工できるため、被溶接材への負荷がかからない。

3)異種金属の加工が可能。

5)局部的に高速で溶接が行えるので、ワーク周囲の熱影響が少なく熱歪みが小さい。

6)レーザーの種類によって、20mm厚の深い溶け込み溶接が可能。

7)高硬度材料、高融点材料の溶接が可能。

8)大気中で溶接が行える。

9)溶接による影響が少ないため、溶接後メッキなどに影響が出にくい。

【短所】

1)ビーム径が小さいため、被溶接材の高い寸法精度が必要で、位置決めにおいても治具精度が必要となります。

2)他の溶接に比べ、コストは高めになる。

3)レーザー光を用いるため高反射材の溶接は苦手。

4)人体に及ぼす悪影響が強いので、日本工業規格「レーザ製品の放射安全基準」を推奨します。

5)治具による二つの被溶接材密着精度(板厚に約1/10)が求められ、密着が悪いとブローホールやクラックの原因となる。

6)溶接幅が狭くなるためビードの幅、高さを出せない。

レーザ溶接では金属に対して急熱急冷を行うことになり、被溶接物である溶融部の熱ひずみによる溶接割れが発生する場合があります。特に材質的な要素が大きく、ステンレスでは、SUS303は切削性が高いため、その分クラックが入りやすいので、溶接性の高いSUS304のほうが適しています。また、急熱急冷の結果、アンダーカットが発生しやすいので、加工条件設定には注意が必要です。

レーザー溶接の種類とその特徴

|

CO2レーザー |

1964年米国のBell研究所が発信に成功。 |

|

YAGレーザー |

1964年米国のBell研究所が発明。 |

|

半導体レーザー(LD) |

1962年米国の複数の共同研究機関が、半導体可視光の発信に成功。 |

|

LD励起個体レーザー |

YAGレーザーの一種で、光ファイバー伝送が可能、高効率。 |

|

ファイバーレーザー |

1998年に出現。 |

レーザ溶接の方法には、スポット溶接とシーム溶接があり、「突き合わせ溶接」と「重ね溶接」に大別されます。また、レーザー発振器は、溶接幅が広い「熱伝導型」と、溶接の溶け込みが深い「深溶け込み型」に大別されています。

各種レーザー溶接欠陥とその原因と対策

レーザー溶接を行う上で、材料の種類・表面状態、溶加材、溶接条件等で、良好な溶接状態の良好な溶接状態に至るまでには、さまざまな欠陥が生じます。その要素はアーク溶接同様、被溶接物における形状・内部・性質に見られます。ここでは、主な欠陥とその対処法を記載しています。

| 欠陥の種類 | 原因と対象法 |

| 被溶接材の歪・ソリの発生 | ・過剰入熱→出力と溶接速度を上げる ・被溶接材の治具固定不良→溶接熱抑制における治具の密着度・固定強度を上げる |

| 溶接後の外観不良 |

・スパッタの生成→溶接条件の洗い直し |

| 溶け落ち | 過剰入熱→溶接条件の最適化 |

| アンダーカット |

溶接速度が遅い(過剰入熱)→溶接度速度の調整 |

| ビード割れ | 凝固時における引っ張り歪の付加→パルス溶接における溶接条件の最適化 |

| ブローホールの発生 |

蒸発物質及びシールドガスの巻き込み→安定キーホールの生成と、シールドガスの流量調整 |

| 溶け込み不足 | 低パワー高速溶接→溶け込み深さをえる為の、溶接条件設定 |

| スラグ・酸化物の等の巻き込み | 被溶接物表面の酸化→表面研磨と適切なシールドガスの条件設定 |

他の溶接・接合方法と、レーザー溶接の比較

熱源の出力密度で、他の接合方法とレーザー溶接との違いが、下の表をもって確認ができますが、レーザー溶接は電子ビーム溶接と並んで、非常に高い出力密度が得られます。レーザ溶接は、適切なレーザを選択し、そのパワー密度と照射時間を調整することによって、板厚約10μmの超薄板から100 mm程度の超厚板までの鋼材の溶接が可能で、構造物の高精度・高品質・高速・低変形・深溶込み継手が作製できます。その結果、溶接時にはキーホールと呼ばれる細くて深い穴形成して、溶け込み深い溶接ビードを形成することができます。電子ビーム溶接は、電解放出現象で取り出した電子を、加速・放出するには、空気中では気体に衝突してエネルギーを失われてしまうので、高真空を維持して転写部から発生するX線を防護するため、鉛入り鋼製チャンバー内で行う必要があり、鉄鋼材料では磁性の影響で溶接ビードが曲がるため脱磁処理が必要です。レーザー溶接では、これらの制約が少なく、大気圧下や真空中でも遂行でき、真空中では、電子ビーム溶接同様に極めて深い溶接部を形成することができます。また、レーザー溶接は、アーク溶接やプラズマ溶接よりも、速い速度で溶接することができます。

| 熱源の種類 | 出力密度(KW/㎠) | |

| ガス炎 | 酸素+アセチレン | 1 |

| 酸素+水素 | 3 | |

| アーク | アルゴンアーク | 15 |

| プラズマアーク | 50~100 | |

| 電子ビーム | パルス | 10000~ |

| 連続 | 1000~ | |

| レーザービーム | パルス | 10000~ |

| 連続 | 100~ | |

各種産業別レーザー溶接実用例

レーザー溶接は、さまざまな産業分野での、高品質・高精度・高柔軟性における、薄板溶接として開発が進められてきました。

| 産業 | レーザー溶接実用例 |

| 電子 | ・半導体ケースのシーム溶接 ・半導体製造装置部品のスポット溶接 ・コネクターのスポット溶接 ・ファイバーコネクターのシーム溶接 ・コンデンサーのスポット溶接 |

| 電気機器 | ・電池ケースのシーム溶接 ・各種電気部品のスポット・シーム溶接 ・AV機器部品のスポット溶接 |

| 自動車 | ・ボンネット補強部品のスポット溶接 ・ルーフ各種のスポット溶接 ・AT部品の溶接 ・モーターコアの溶接 ・プーリーの溶接 ・燃料タンクのシーム溶接 |

| 航空 | ・翼のハニカム組み立て溶接 ・各種ベローズのシーム溶接 |

その他、軽・重工業、産業機器などにも用いられています。