スタッド溶接加工

スタッド溶接は、鉄筋コンクリート造の建物の柱と基礎部分を結合するために、直径20mm程度のアンカー鉄筋(異形棒)を溶接する様なベースアンカー工法、自動車の板金修理で金属ボディにボルトを溶接するアーク方式、産業機器筐体に部品を取り付けるために、スタッドボルト・ネジ・ピンを品質高く溶接するCD方式が一般的です。「こだま」で扱っている方式もCD方式での加工となります。アーク方式でのすたっどボルトは対応不可です。

ベースアンカー工法やアーク方式は、建築現場における施工が中心ですが、CD方式は精密板金加工に付随し工場内での作業で、その要望は多彩でさまざまな創意工夫が求められています。

「こだま」が、ご提供できること

1)CDスタッド溶接の、受託加工(部品支給)

2)部品製作から、スタッド溶接、表面処理までの一環製作。詳細は、こちらから

(表面処理は、対応できない場合もあります)

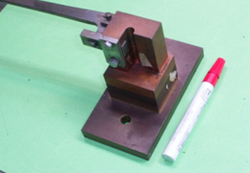

3)簡易治具電極・量産治具電極の製作(こだま社内用)

4)試作・テストから、機械設備の購入支援まで、トータルサポートを行っています。

詳しくは、こちらから

※出張での加工は行っておりません。

スタッド溶接「こだま」の技術

SUS430 t0.8とM3ボルト(鉄)の スタッド溶接 ➡ |

溶接歪を抑制した表面 |

A5052 t1.0と M4ボルトの スタッド溶接 ➡ |

溶接歪を抑制した表面 |

SUS304 t3.0とM8ボルトの スタッド溶接 ➡ |

溶接歪を抑制した表面 |

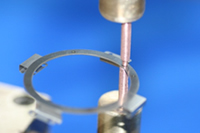

筐体へのスタッド溶接 |

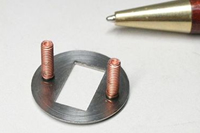

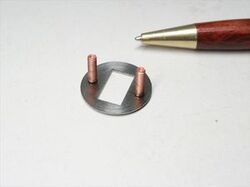

円盤へのスタッド溶接 |

※その他加工・製作事例集は、こちらから

※ピンの溶接は、こちらから

スタッド溶接とは

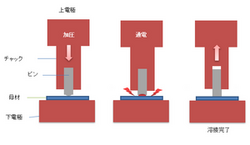

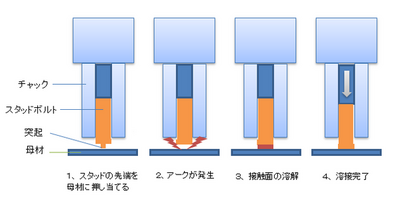

スタッド溶接とは、ボルト(スタッド)やピンを、溶接機の電極部分に挟んで、 電流を流して平板の間に火花を発生させ、ボルト(スタッド)・ピンと 平板が適度に溶けた状態で、圧力を加えて溶融させる溶接方法です。

スタッド溶接には、先に述べたベースアンカー工法を始め、母材が薄板でスタッドボルトがM3~M10 までの溶接の場合、交流電源をコンデンサーで充電を行い、通電時間0.003以下の短時間で行うCD方式と、母材が厚板でスタッドボルトがM6~M25 の溶接の場合に、直流電源を使用するアーク方式。アーク方式を短時間で制御してスタッド溶接を行う、ショートサイクル方式があります。

また、スタッドボルトを母材に加圧してから、 電流を流して電気抵抗で生じる発熱で、瞬時に溶接する抵抗溶接方式があります。この方法は電極における設計技術が伴えば、さまざまな条件のスタッド溶接が行えます。 いずれも、特殊な方法以外は溶材を必要とせず、溶接時間も極めて短いのに対し 溶接強度も得られ、ボルトやピンを合法的に溶接することができます。

CD方式 スタッド溶接のプロセス |

1)CD法方式 スタッド溶接の特徴

※「こだま」の特殊技術での対応内容が入り、スタッド溶接の加工範囲をさらに広げていますので、一般的には不可な要素も含まれます。

< 長所 >

①CD方式では、ロボット対応により一枚の金属板に、複数のスタッドボルトを連続的に溶接することが可能である。

②CD方式では、ボルトの薄板溶接が可能である。

③機械的作業のウエイトが高いため、一般的な製品の溶接においては、作業者の熟練度を必要としない。

④溶接棒やフラックスが不要で、有害な紫外線やヒュームが発生しない。

⑤パイプ等にも、ボルトのスタッド溶接が可能。

⑥筐体における曲げ成形後のスタッド溶接が可能である。(不可な場合もありますので、ご相談ください)

< 短所 >

①ボルトの径が大きくなると、溶接される断面積が大きくなり母材が薄いと、母材に熱影響(歪・焼け)が生じる。

②ボルト溶接部にスパッター(溶けダレ)が生じるので、ネジ部根元までが重要な場合二次的に専用カッターで除去作業が必要になる。

③量産においては作業性を向上させるのが困難な溶接方法なので、CD方式であれば抵抗溶接に切り替える考慮が必要。

2)抵抗溶接方式スタッド溶接

| 抵抗溶接方式 スタッド溶接のプロセス | チャック部が下電極になっている電極 |

抵抗溶接方式 スタッド溶接の特徴

※「こだま」の特殊技術での対応内容が入り、スタッド溶接の加工範囲をさらに広げていますので、一般的には不可な要素も含まれます。

< 長所 >

①使用する冶具電極によって、CD方式では対応できない、様々なボルトの突き立て溶接が可能。

②CD方式として、溶接コストが低い。

③機械的作業のウエイトが高いため、一般的な製品の溶接においては、作業者の熟練度を必要としない。

④溶接棒やフラックスが不要で、有害な紫外線やヒュームが発生しない。

⑤パイプ等にも、ボルトのスタッド溶接が可能。

< 短所 >

①CD方式と比較して、母材表面に熱影響が出やすい。

②専用の冶具電極が必要となる。(冶具電極を、簡易的に製作することは可能)

スタッド溶接「こだま」の技術

全てはお客様のご要望にお答えすることで溶接技術が進化し、スタッド溶接技術として集約され、可能性領域をさらに広げることが出来ます。

スタッド溶接での進化とは、 通常、ボルトと板を溶接した際、板側の歪が非常に大きく生じるのに対し、 板厚が薄くなっても、いかに歪を軽減できるか、または、パイプなどの異形物にピンを立てる工法など、可能性の領域を、広め高めることにあります。

また、他の溶接で組み付けていたものをスタッド溶接の合理的工法にシフトすることにより、大幅なコストダウンの上に溶接強度・美観の向上をも可能にした事例もあります。 「こだま」では、スタッド溶接の基本要素を熟知し、治具・電極の構想で様々な部材接合にチャレンジしています。

CDスタッド溶接以外のボルト溶接については、こちらから

その他溶接加工

スポット溶接加工非鉄金属・異種金属にも対応 |

バット溶接加工突合せの抵抗溶接 |

スタッド溶接加工突き立て溶接 |

ヒュージング加工銅線材の熱カシメ加工 |

マイクロスポット溶接加工精密・微細なスポット溶接加工 |

アークスポット溶接微細なアーク溶接 |

ティグ(アルゴン)溶接非鉄金属まで幅広く対応 |

レーザー溶接超精密溶接な溶接加工が可能 |

ロウ付け(ろう付け)様々なロウ付けに対応 |