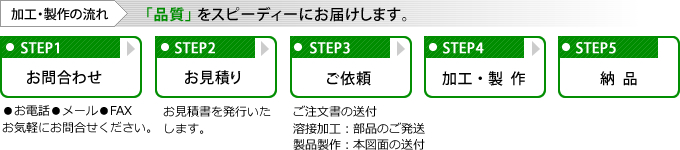

気密溶接

気密溶接について

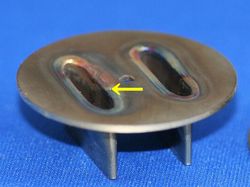

真空製品、タンク等の製作における、高い溶接技術を必要とする気密溶接は、溶接の中でも高度な溶接技術を求められます。気密溶接における良好な溶接状態を得るには、被溶接材の溶接部分の不純物(水分・油・錆び・ゴミ)等を、アルコールや研磨剤等で除去を行い、ピット(溶接ビードの表面に生じた小さなくぼみ穴)の発生を防止します。また、不純物の除去を行うことで、ブローホール(溶接ビード内に生じた小さな穴)の発生も防止するため、良好な溶接状態の長期化が得られます。

溶接方法は、材質・厚み・形状などの条件を基に適切な溶接方法の選択を行い、溶接条件としては、溶接中に不純物が混入しないように、クリーンな環境下で適切なシールドを行い、材質に応じて安定した溶接を行います。また、溶接歪の影響を受けやすい薄板溶接では、溶接熱を被溶接材から外部的に吸収・放熱するクランプ冶具などを使用して、シーム状態の安定性を図ります。

ピット部

良好な気密溶接

リーク(漏れ)試験対応不可

リークテストは、装置故障のため只今対応できません。

気密溶接の種類

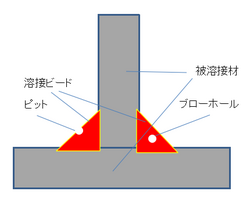

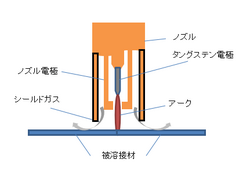

1)ティグ溶接

|

洗顔用浄水タンクの、ティグ溶接 |

タングステン・イナート・ガス溶接の略(TIG溶接)で、電極にタングステンを使用し、シールドガスにアルゴン(Ar)ガスやヘリウムガスなどの不活性ガスを使用します。シールドガスはトーチノズル内を通り電極と溶接箇所を充たし不活性雰囲気を作り、タングステン電極と母材との間にアークが通りやすい状況を作ります。そして融点の高いタングステン電極と母材間にアークを発生させその熱により溶接します。アークは部品の一点に集中させることが出来るため高品質な溶接加工が得られ、あらゆる金属の溶接に適用できるのが特徴で、特に精密な溶接や、銅などの非鉄金属の溶接に適しています。

※ティグ溶接詳細は、こちらから

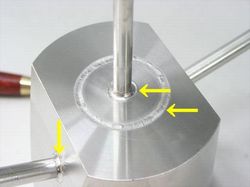

2)プラズマ溶接

|

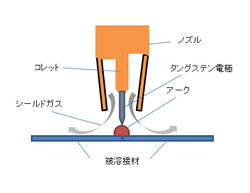

空気口の、プラズマ溶接 |

プラズマ溶接は,アルゴンガスとウォール効果によるアークを緊縮させた非常にエネルギー密度の高いアーク熱源となります。

このため、プラズマアークはTIGアーク(自然放電アーク)よりも高温で、プラズマ気流を伴った細くて長いアーク形状となることから多くの特長で、ティグ溶接と比較して、プラズマアークの被溶接材への広がりが少なく集中した熱源となります。一方、ティグ溶接の熱源は、被溶接材に対して、末広に広がる形状になります。プラズマ溶接は、ティグ溶接とYAGレーザ溶接のほぼ中間的な溶接方法であるとご理解いただいてもいいかもしれません。

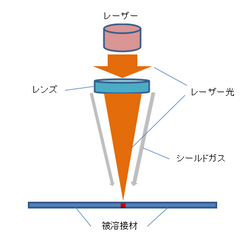

3)レーザー溶接

|

バッテリーケースの、レーザー溶接 |

レーザー光をレンズで集光させ熱源として溶接させ、部品照射を行い溶接する方法。薄板金属・箔・微細部品の溶接に適しています。局部的に母材を溶かしますので、熱歪が軽減できるのが特徴です。しかし、レーザー光を集光させる事と、無接触で溶接を行う要素から、溶接させる部品の端面精度,及び部品位置決めをセットする治具などの精度も要求されるので、一次加工(金属プレス等)の精度が、極めて要求され、製品コストが上がってしまう要素も含みます。

※レーザー溶接詳細は、こちらから

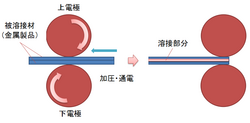

4)シーム溶接(抵抗溶接)

|

ガソリンタンクの、シーム溶接 |

シーム溶接は、抵抗溶接機のホーン上下先端に、円盤状の電極を取り付け、円盤の間に被溶接材2枚を重ね通し、連続的な通電と、加圧を電極の回転によって行い金属板や、網を直・曲線上に被溶接材を重ねた状態で、溶接することが出来ます。シーム溶接としては ,突き合わせて溶接する、ティグ(アルゴン)溶接やレーザー溶接でも、良好な溶接が可能ですが、ワーク精度が必要になり、溶接加工費としても上昇します。

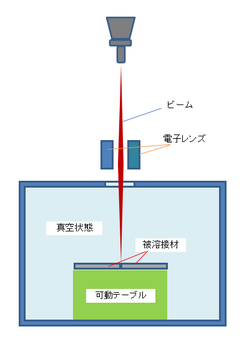

5)電子ビーム溶接

|

冷却水路の電子ビーム溶接 |

真空状態でフェラメントを加熱することで、電子が放出され、そこに高電圧を与えてビームを形成し、溶接させる部品に照射を行い溶接する方法です。真空状態で溶接を行うため、ビームは100%近く溶接部分に照射されるので、狭い溶接範囲で深く浸透することが可能で、チタンやニオブなどの活性金属などの気密溶接方法にも有効です。

電子ビーム溶接は、電解放出現象で取り出した電子を、加速・放出するには、空気中では気体に衝突してエネルギーを失われてしまうので、高真空を維持して転写部から発生するX線を防護するため、鉛入り鋼製チャンバー内で行う必要があり、鉄鋼材料では磁性の影響で溶接ビードが曲がるため脱磁処理が必要です。レーザー溶接では、これらの制約が少なく、大気圧下や真空中でも遂行でき、真空中では、電子ビーム溶接同様に極めて深い溶接部を形成することができます。

溶接対象材質

| 分類 | 材料記号 |

| ステンレス |

SUS304、SUS304 CSP、SUS301 CSP、SUS3016L、SUS430、SUS631 |

| ニッケル | パーマロイ、ハステロイ、インコネル、インバー、形状記憶合金 |

| チタン | TP270、TP340、TP480 |

| 銅 | C1020(無酸素銅)、C1100(タフピッチ銅)、C1201(りん脱酸銅) |

| プラチナ | PT900、PT1000 |

| コバルト | コバール、ステライト |

| アルミ | A1050、A5052、A6063 |

取扱品目

分岐配管、バッテリーケース、ノズル先端溶接、ヒーターノズル、冷却装置部品、タンク等

「こだま」がご提供できること

気密溶接を始め、溶接における歪(熱変形)レスへの挑戦、溶け込み、異種金属、微細、寸法精度の要素を、豊かな経験と

治工具のノウハウを生かし、さらなる溶接技法の開発に取り組んでいます。

1.製品に合わせた、溶接方法の選択、各溶接の受託加工

2.豊富な薄板金属の在庫

3.製作内容に合わせた、適切な製作方法の選択

・形状カットにおけるコストパフォーマンス

・曲げ加工におけるコストパフォーマンス

4.金型レス・簡易金型製作、薄板金属部品の1個~約2000個製作

5.熱処理及び、表面処理(対応不可な場合もあります)

6.全国対応