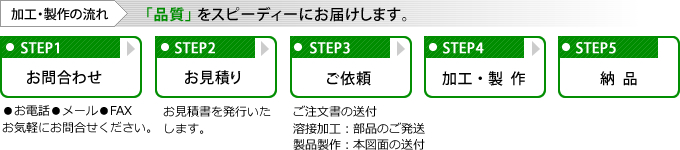

マイクロスポット溶接加工

マイクロスポット溶接とは

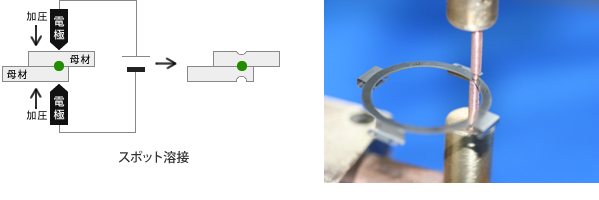

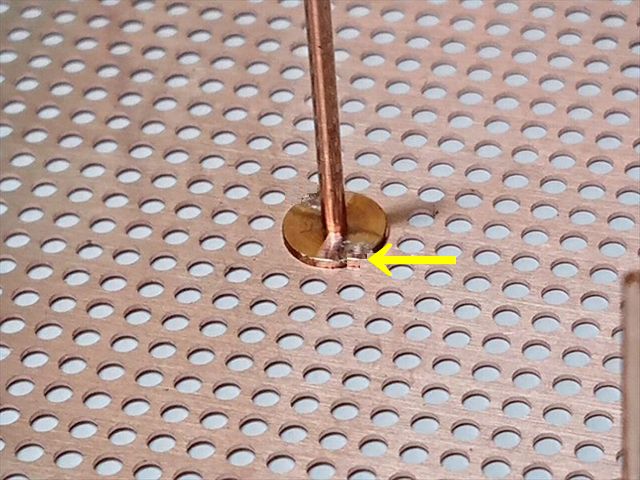

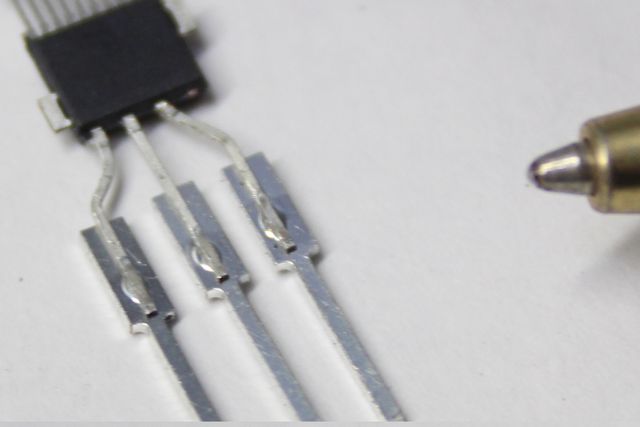

マイクロスポット溶接とは、微細部品・溶接したい2片の金属の上下を電極で挟み込み、接触部を加圧しながら大電流を流すことで電気抵抗により材料が局部的に発熱し、溶融して接合される溶接工法で、抵抗溶接ではポピュラーな工法です。汎用スポット溶接機ではなく、マイクロスポット溶接機を用いることで薄い材料でも歪みを抑えた溶接が可能です。

マイクロスポット溶接技術

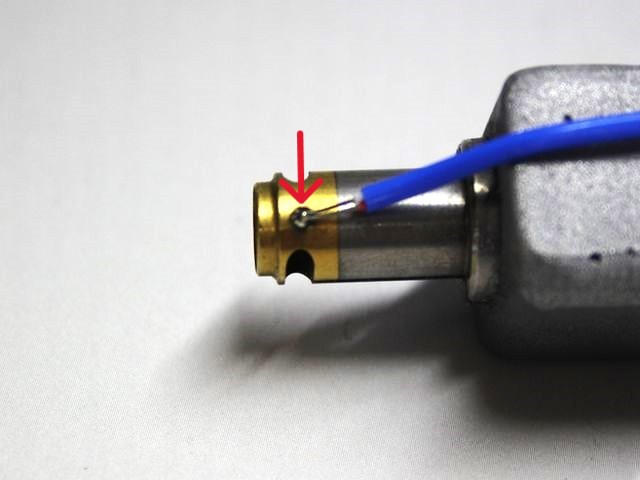

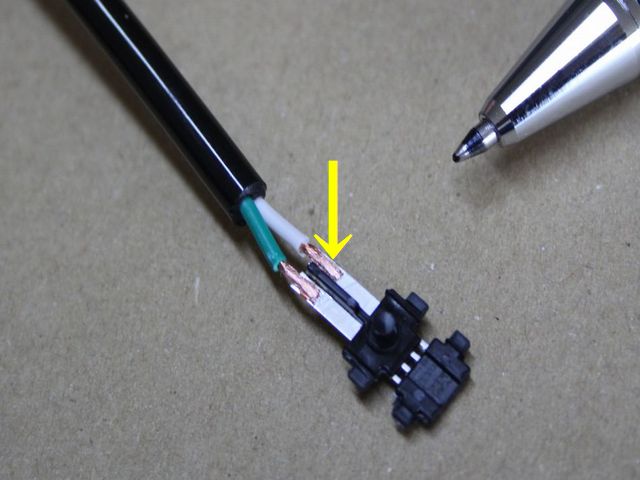

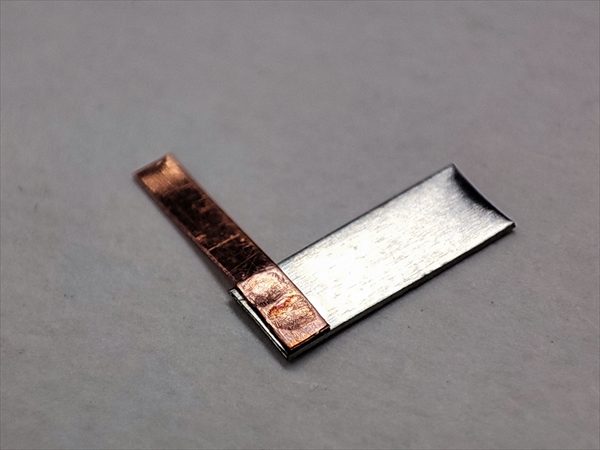

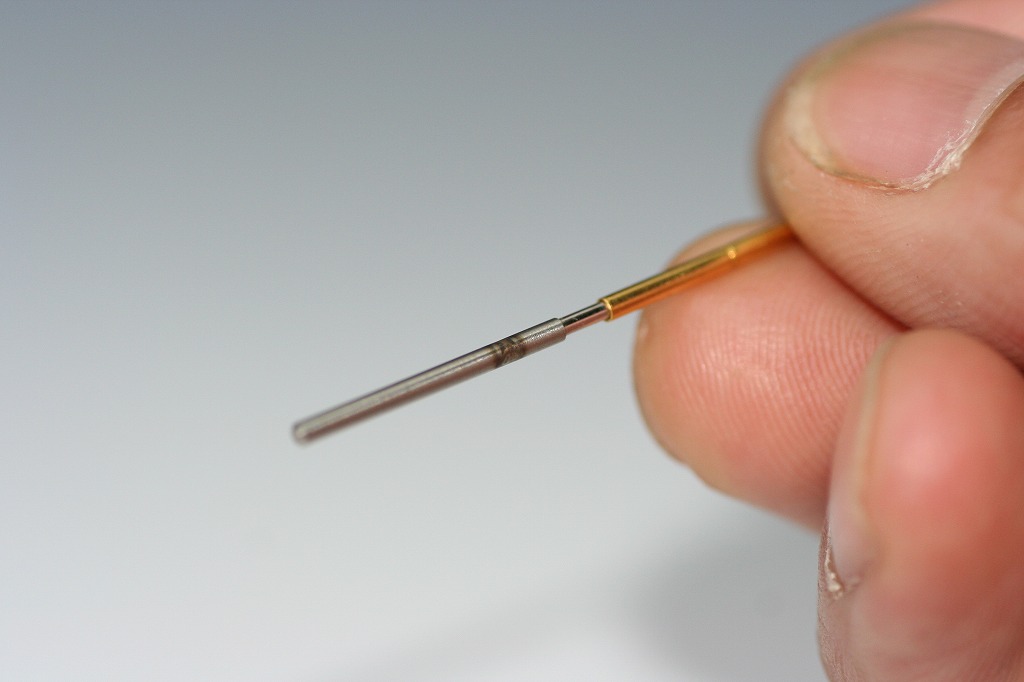

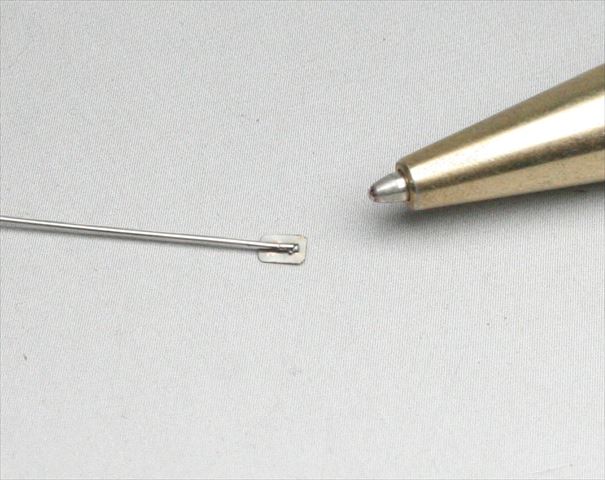

「こだま」では、AV機器部品や携帯電話・スマートフォン部品、抵抗体、電極、リード線、熱電対などの部品製作において、高精度かつ微細な溶接技術が求められる現代のニーズに対応しています。製品の軽量化、小型化が進む中で、コンパクトな部品製作には高い品質と精密な接合が必要です。

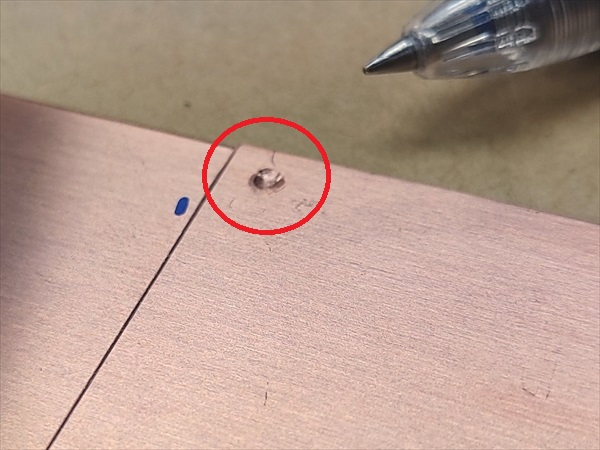

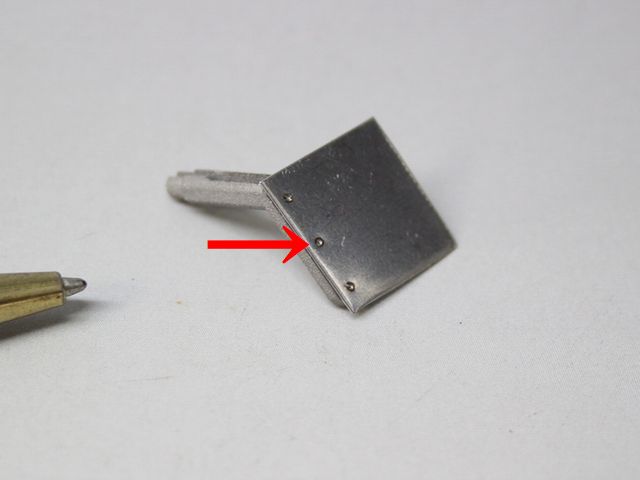

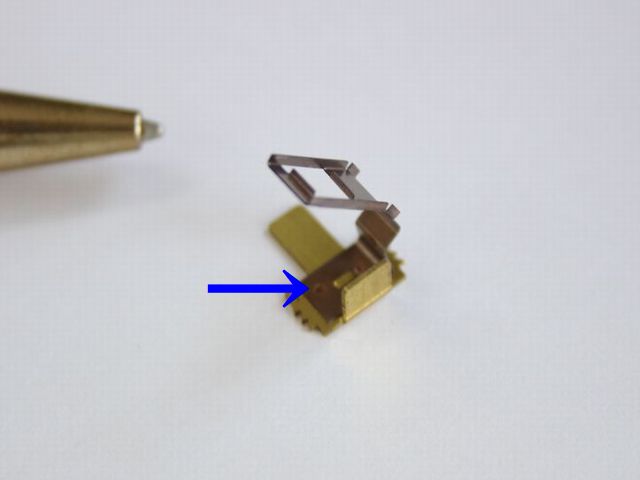

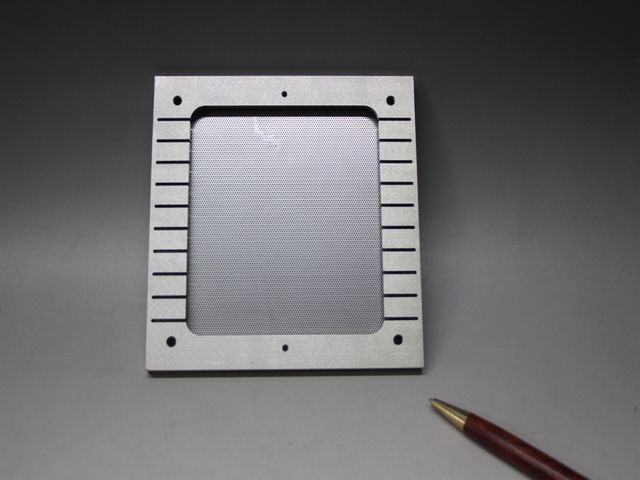

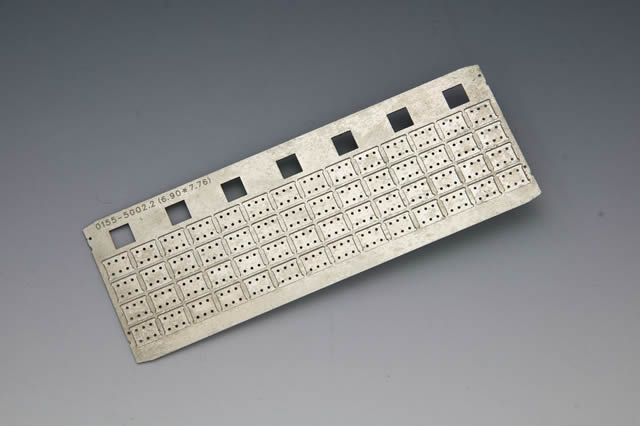

「こだま」は、抵抗溶接やティグ(アルゴン)溶接に注力し、作業効率の高い治具・治具電極を開発しています。これにより、高品質な精密溶接を実現しています。特に薄板(例:SUS材t0.03~)部品の接合や微細部品の接合は、材料負荷や位置決めの難易度が高いエリアですが、「こだま」はこれらの課題を克服し、多種多様なアッセンブリ品や加工品を手掛けてきました。

精密溶接において重要な要素は、溶接条件の設定や部品位置決めの治工具の製作です。これにより、板厚の異なる部品のヒートバランス調整や、バイパス接合、非鉄金属の接合など、高品質な製品製作を実現しています。特に、マイクロスポット溶接やマイクロアーク溶接を駆使し、様々な高精度接合技術を提供しています。

「こだま」は、受託加工及び、試作・テストから、機械設備の購入支援まで、トータルサポートを行っています。

詳しくは、こちらから

「こだま」が、ご提供できること

1)マイクロスポット溶接の受託加工(溶接テスト・試作・量産)

研磨・電解研磨レス:無産化スポット溶接

2)各種溶接の受託加工

3)冶具電極の設計・製作

4)部品接合の構想段階からのご相談(接合の方向付け)

5)部品の製作からの一貫対応(試作・量産)

(部品によって、製作対応不可な場合もあります)

6)試験、溶接条件販売、スポット溶接機の選択・販売支援

7)秘密保持契約

8)全国対応

レーザー溶接との比較

レーザー溶接加工から、マイクロスポット溶接に溶接工法を変更したいというご要望がよくあります。

レーザー溶接からマイクロスポット溶接への変更についてのご要望が多い理由として、以下のメリットと考慮すべきポイントを挙げることができます。