| ご依頼数量 | 1個から |

|---|

接点と、台金(金属板)の溶接、接点・端子とリード線の溶接等、

接合する条件も様々です。「こだま」では、接点・端子における、

様々な条件に対応してきた結果、材質・製品サイズ・製作数に合わせた、

最適な溶接方法をご提案してきました。

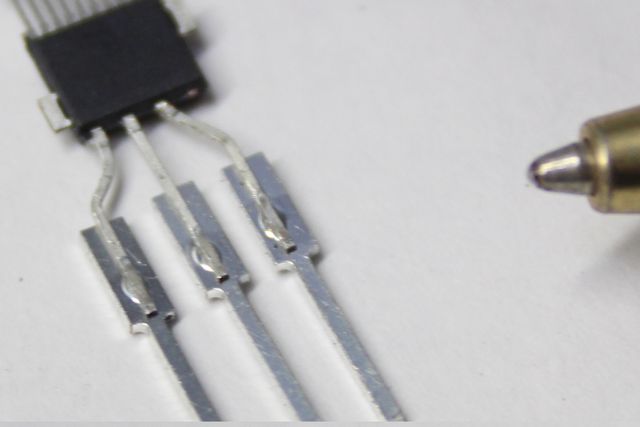

電子部品と端子のスポット溶接 |

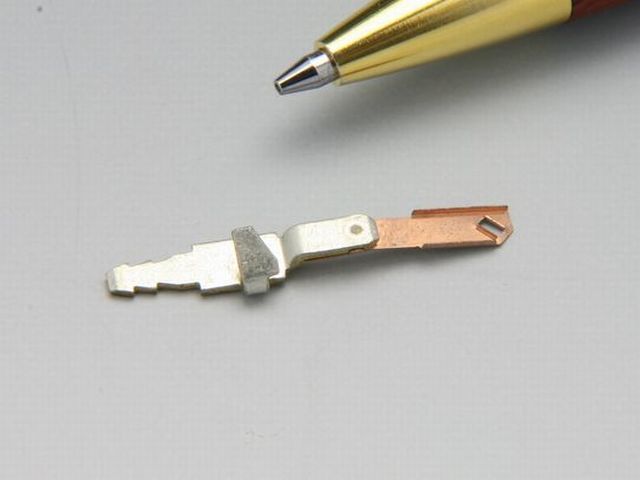

台金と接点のスポット溶接 |

電子部品とリード線のスポット溶接 |

台金と接点のスポット溶接 |

ボタン電池と端子のスポット溶接 |

端子とリード線のスポット溶接 |

1)各種溶接加工

2)溶接試作・立上げ支援・試験品の分析

3)各種治具・電極の製作

4)様々な材料、豊富な在庫と材料入手

SUS系、ニッケル系、リボン鋼、銅系、チタン系、インコネル系

5)精密板金部品の構想段階からのご相談

材質・形状・機能性など、構想段階から対応いたします。

6)金型レス製作で、精密板金部品製作1個から

標準化された独自の金型で、初期費用ゼロで小部品製作が可能

7)簡易金型技術、製作方法の選択で、コストパフォーマンスのご提供

約100個のリピート品、約2000個の限定製作対応

8)t0.005~の箔・微細加工技術

9)各種表面処理・熱処理加工

「こだま」では ,溶接部門と並行して、端子・接点の試作から、量産まで対応していますが、

特に試作・少量製作(企画数2000個以下)の対応として、金型レス・簡易金型製作が特徴的です。

金型レスは、標準化された独自金型で、初期費用なしで、端子・接点を製作します。

簡易金型は、指定されたR形状、高精度、バーリング、エンボス等の対応として、

必要最小限の機能をもった金型を製作し、成形を行うことで、複雑な形状までも、

短納期・ローコストをご提供しています。

端子・接点の製作事例は、こちらから

端子・接点の溶接方法としては、スポット溶接を始めとする、抵抗溶接が一般的ですが、

銅端子などを溶接する場合に限界が生じた場合、アーク溶接やロウ付けで接合を行います。

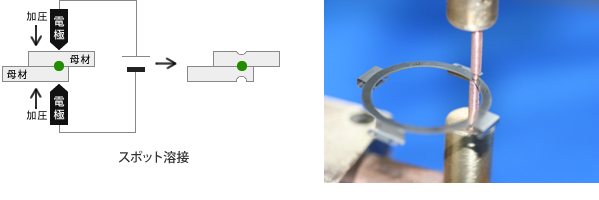

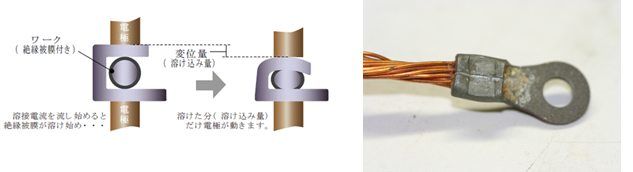

スポット溶接とは、溶接したい2片の金属母材を上下から電極で挟み込み接触部を電極で加圧します。

加圧した電極より金属母材へ大電流を流すことにより電気抵抗によるジュール熱を発生させ

局部的に発熱・溶融させ接合される溶接工法です。

端子と接点、接点と台金、端子とリード線などの溶接に、強度・安定性の確保ができます。

|

端子とリード線のスポット溶接 |

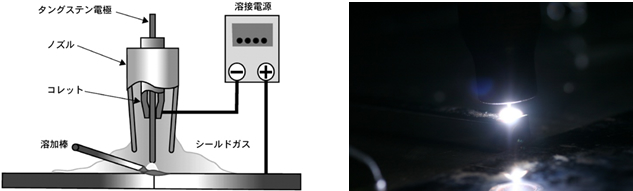

アークスポット溶接とは、アルゴン(Ar)ガスや、ヘリウムガスなどの不活性ガスを

シールドガスとしてトーチノズル内に流し、融点の高いタングステン電極と母材との間に

アークを発生させ、そのアーク熱により不活性ガスと酸素を燃焼させ、溶接しようとする部品の一点に

アークを集中させて溶接を行う工法です。精密な溶接や、銅などの非鉄金属の溶接に適しています。

|

ロウ付け(ろう付け)とは、部品の接合方法の一種で、一般的には接合しようとする部品と部品を

ガスバーナー等で加熱し、加熱された部分間にロウ材(真鍮・銀合金)を近づけ溶かし部分間に

流し込み冷却を行い接合する工法ですが、端子の溶接等には、抵抗ロウ付けが適しています。

抵抗ロウ付けは、抵抗溶接機を使用して、母材接合部の部分的加熱でロウ付け(ろう付け)されるので、

母材全体の加熱を必要としないため、端子等の母材への熱影響が少なく接合することができます。

|

端子と台金の抵抗ロウ付け 端子と台金の抵抗ロウ付け |

下記画像のように、電池の上に設置した、端子に2極の電極を接触・加圧を行い、通電させることによって

発熱が生じ溶接させる、シリーズ式スポット溶接工法です。

電池の端子溶接では、レーザー溶接でも行いますが、シリーズ式スポット溶接と、レーザー溶接とを比較した場合、

電池における溶接時の加圧負荷は生じますが、溶接面積(ナゲット)が大きく確保することができ、

端子の位置決め等も容易で、溶接費用を安価に抑えることが可能です。

電池と端子の溶接の加工事例は、こちらから

シリーズ式スポット溶接 |

組電池の端子スポット溶接 |

電池と端子のスポット溶接 |

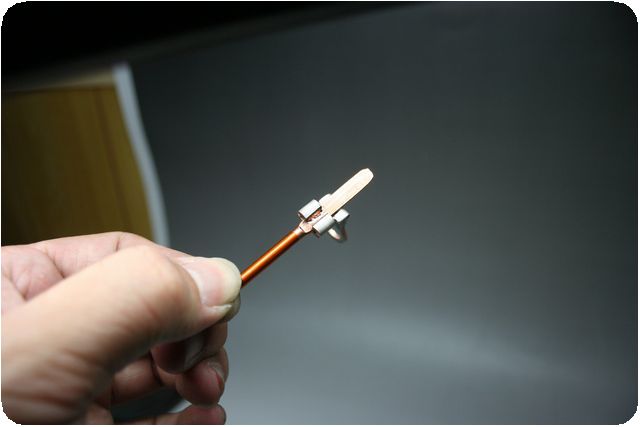

ヒュージングとは、リード線の切断部の綻び防止やモーターコイルと端子を、電気抵抗を利用して

熱カシメを行う工法です。ヒュージングの利点としては、被覆線(リッツ線、マグネットワイヤ等)の

絶縁被覆を、加熱しながら加圧をすることで、剥がすと同時に溶着することができる工法です。

リード線や、リッツ線の先端をヒュージング加工を行った後、抵抗ロウ付けを行って、

端子と接合を行います。

|

端子とリッツ線の抵抗ロウ付け |

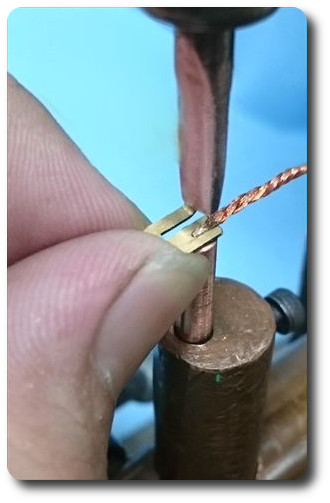

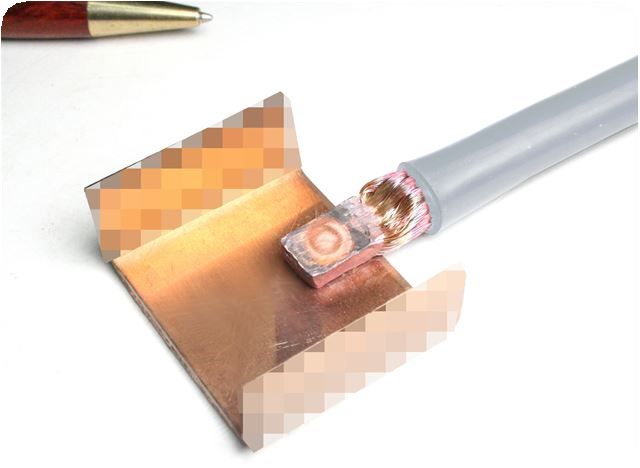

リード線や、リッツ線の先端をヒュージング加工で整えた後で、スポット溶接で、

端子との接合を行います。

端子とリード線のスポット溶接 |

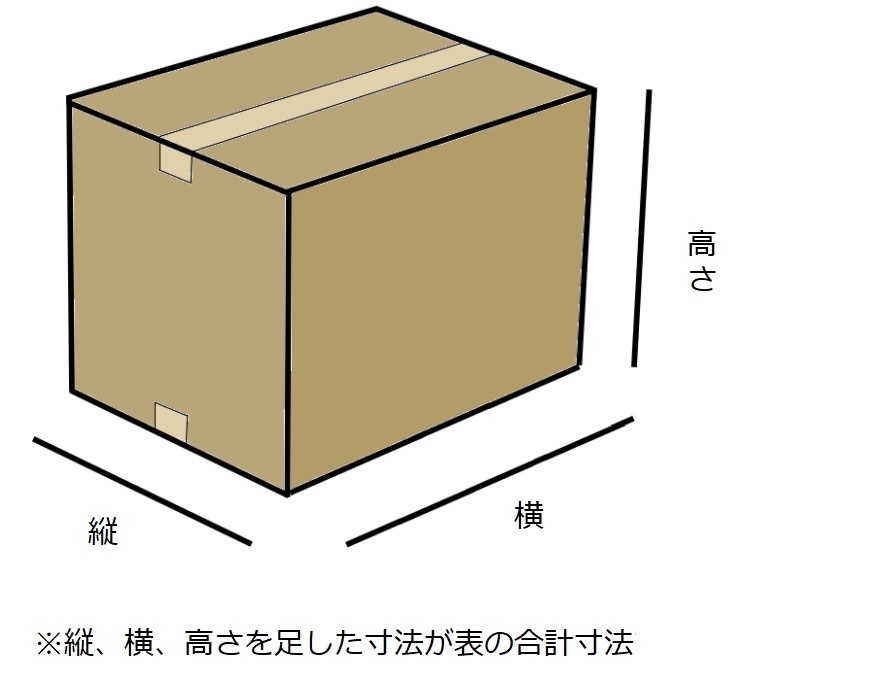

| ヤマト運輸 荷物サイズ対応参考表 | ||

| サイズ | 合計寸法 | 重さ |

| 60サイズ | 60cm以内 | 2kgまで |

| 80サイズ | 80cm以内 | 5kgまで |

| 100サイズ | 100cm以内 | 10kgまで |

| 120サイズ | 120cm以内 | 15kgまで |

| 140サイズ | 140cm以内 | 20kgまで |

| 160サイズ | 160cm以内 | 25kgまで |

| 180サイズ | 180cm以内 | 30kgまで |

| 200サイズ | 200cm以内 | 30kgまで |

上記表のサイズまでであれば、比較的安価で納品時の発送が可能です。

また、上記表のサイズよりも大きい場合でも対応可能ですので、御問合せください。

※関連する事例は現在ございません。

お問い合わせは、下記フォームからどうぞ!

お問い合わせは、下記フォームからどうぞ!

担当者がご回答致します。