プロジェクション溶接加工

プロジェクション溶接とは

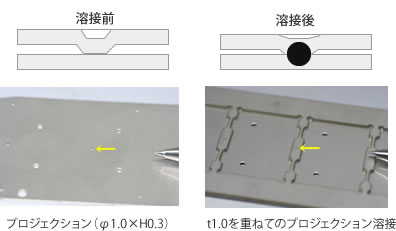

プロジェクション溶接とは、被溶接材(製品部品)の板厚が厚い場合に、部品のどちらか一方に、プレス加工などでプロジェクション(突起部)を設けてプロジェクション(突起)部を加圧し、大電流を突起部に集中して流すことによって生じる発熱で、プロジェクション(突起部)を溶かし、部品同士の溶着を行う抵抗溶接(スポット溶接など)の一種です。プロジェクション溶接は突起部に接触抵抗を限定させることで、初期発熱が安定で効果的に作用するという特徴があります。平板とナットやボルトの溶接などに使われている他、薄板同士の溶接歪を抑えるための工法として用いられます。

また、量産時に薄板同士のスポット溶接で溶接点数が多い場合に1工程で多数の点数を抵抗溶接できる極めて効率の良い工法としても行われています。

「一体成型では、金型費がかかるので複数の部品で構成できないか。」「 溶接による製品に及ぼす歪み・ソリの熱影響をできる限り抑えたい。」「バー材から削り出しを行なっているが、2部品の組み合わせで削り出し部分の削減ができないか。」などの様々なご要望に合わせた溶接方法を提供します。

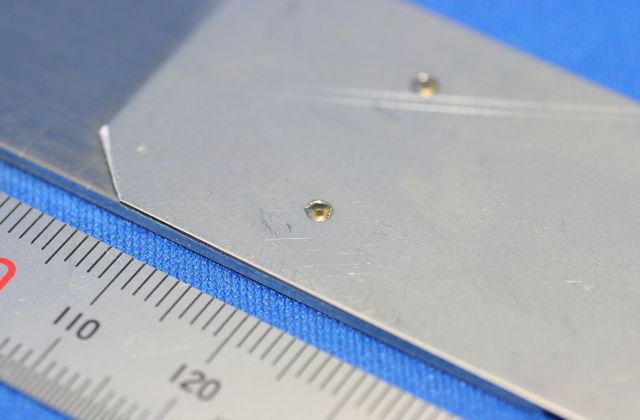

また、弊社では板厚に制限はありますがプロジェクション(突起部)の施工も可能です。そのため複数のプロジェクション(突起部)を施工し、より製品に適したプロジェクション溶接を行うための試作にも対応可能しています。

弊社でご提供できる内容については下の項目で記載しております。

プロジェクション溶接の特徴

●プロジェクション(突起部)に熱が集中するため、熱影響を最低限に抑える事ができる(溶接歪の抑制)

●複数の部品を一度に溶接することにより位置精度を得やすい

●付き合わせ溶接の場合、負荷を軽減すると同時に溶接強度を効率良く得る

●相手側母材への、溶接痕の抑制ができる→詳しくはこちらから

屋外機ルーバーのプロジェクション溶接組み立て品 |

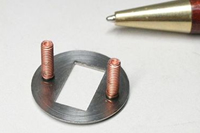

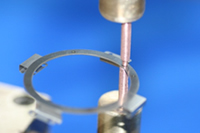

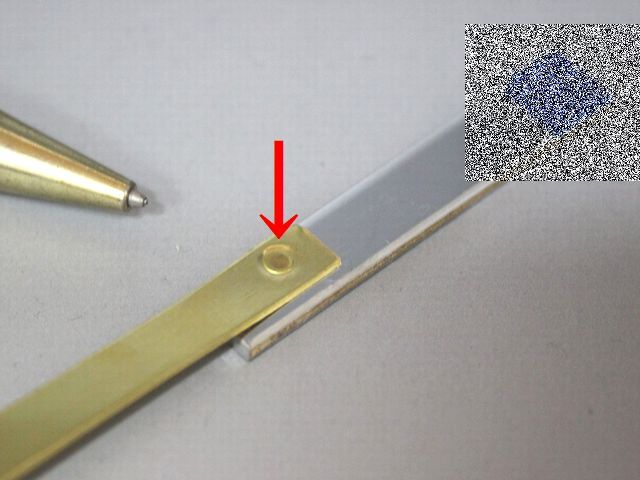

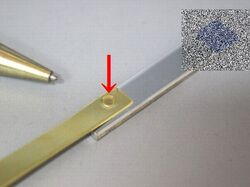

真鍮板とステンレス板の プロジェクション溶接試作 |

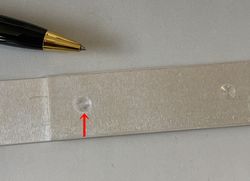

アルミ合金の抵抗スポット溶接試作 |

チタンメッシュと線材の 抵抗スポット溶接試作 |

銅撚り線とステンレス板の 抵抗スポット溶接試作 |

ハイテン材と袋ナットの プロジェクション溶接試作 |

熱電対のレーザースポット溶接試作 |

事例紹介はこちらから

その他溶接技術はこちらから

「こだま」がご提供できること

1)プロジェクション溶接の受託加工(テスト、試作、量産)

2)各種溶接テスト 受託加工

3)冶具電極の設計・製作

4)部品接合の構想段階からのご相談(接合の方向付け)

5)各種部品の製作からの対応(溶接テスト・試作・量産)

(部品によって、製作対応不可な場合もあります)

6)試験、溶接条件販売、スポット溶接機の選択・販売支援

7)秘密保持契約

受託開発について

新規材料に抵抗溶接が出来るか確認したい。新しい溶接技術・工程を確立したい。そんなお客様のご要望にお応えするため、「こだま」ではお客様と共同で技術開発を行う受託開発を行っております。

試作について

「こだま」では創業50余年で蓄積した抵抗溶接ノウハウ・各種治具電極製作を活かし、様々な素材・形状および材質に対応した試作・開発を行っています。

お問合せについて

溶接しようとする材質・板厚・形状、溶接加工数等、出来るだけ内容を具体的にしてお問合せください。

加工方法についての技術情報

創業50余年、建築部品・自動車部品・弱電部品等で、多点数のスポット溶接接合からのコストダウンや、 溶接歪を抑えるための工法など、一般的に製造されている案件でのご依頼から、企画・開発段階からのご相談と生産、エレクトロニクス製品の部品に対応する為のマイクロプロジェクション溶接まで、さまざまなご要望にお答えしてまいりました。

そして、プロジェクション溶接での要素となるのは、抵抗溶接機種選択、突起形状の選択、プロジェクション治具電極の製作ノウハウとなりますが、「こだま」では、創業50余年の溶接データーを活用した治具電極製作のノウハウを活かし、試作・少ロット生産時における簡易製作・簡易加工を得意として、部品接合における必要な要点を可能な限りクリアーし、プロジェクション溶接における製品製作の「高品質」をご提供しています。

1)厚板の溶接

通常のスポット溶接では大きな機械容量が必要となり、制限が出る場合も。プロジェクション溶接であれば、厚板を効率よく溶接することができます。

2)部品製作からプロジェクション溶接の受託加工、表面処理までの一貫製作

プロジェクション溶接はもちろん、板金加工・切削加工から溶接後の表面処理まで一貫して加工し納品致します。

3)プロジェクション形状の提案

プロジェクション溶接の場合が、突起の形状が重要なポイントとなります。金型を起こしてからでは、金型の修正費用が高いため、板金パーツ〜溶接を試作から量産までトータルサポートしております。

社内で溶接を検討のお客様へ

こだま製作所では加工だけでなく、溶接条件販売から溶接機調達まで承っております。こちらは、ご対応条件がありますので、まずはお問い合わせください。

溶接対象材質

| 分類 | 材料記号/名称 |

| 鉄 | SPCC、SK材、ハイテン材、溶融亜鉛メッキ鋼板、ブリキ |

| ステンレス | SUS304 CSP、SUS301 CSP、SUS3016L、SUS420J2、SUS430、SUS631 |

| ニッケル | パーマロイ、ハステロイ、インコネル、インバー |

| チタン | TP270、TP340、TP480 |

| 銅・銅合金 | C1020(無酸素銅)、C5210(りん青銅)、クロム銅、ベリリューム銅、真鍮、洋白 |

| プラチナ | PT900、PT1000 |

| アルミ | A5052、A6063 |

プロジェクション溶接の特徴

長所

①溶接時間が短いので、他の溶接方法に比べ加工コストが極めて低い。

②プロジェクション(突起部)に熱が集中するため、熱影響を最低限に抑える事ができ、安定した溶接状態が確保できる。

③複数の部品を一度に溶接することにより、位置精度を得やすい。

④機械的作業のウエイトが高いため、一般的な製品の溶接においては、作業者の熟練度をほとんど必要としない。

⑤溶接棒やフラックスが不要で、有害な紫外線やヒュームが発生しない。

⑥他の溶接方法に対し、溶接条件の設定が容易である。

⑦スポット溶接では、溶接部の間が近いと分流してしまい適切な強度が得られないが、プロジェクション溶接では比較的近くでも適切な溶接強度が得られる。

⑧ビニル鋼板など表面被膜のある被溶接材に対し、相手側被溶接材にプロジェクションを施し溶接を行うことで、表面被膜に絶影響を最小限に抑えることが可能。

ステンレス板表面ビニル張り面 裏面

短所

①機種にもよるが、溶接機の価格が高い。

②一般的に、被溶接材へのプロジェクション加工や、冶具電極製作が生じるので、少量生産に対応しにくい。

※「こだま」では、簡易治具電極で少量にも安価で対応可能です。

③被溶接材の部品の位置決めなどを行う場合、冶具電極製作においての設計能力が必要となる。

他の加工方法からプロジェクション溶接への変更で、

大幅なコストダウンと、美観向上

プロジェクションの溶接の特性を生かし、他の加工方法からの変更を試作からサポートします。

コストダウンは、加工納期の短縮に繋がります。

※加工単価は下がりますが、簡易または本作治具電極が必要になります。

ご相談ください。

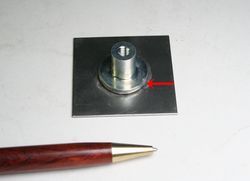

プレスによるカシメから、 プロジェクション溶接への変更 ※パイプとお椀 材質:SPCC |

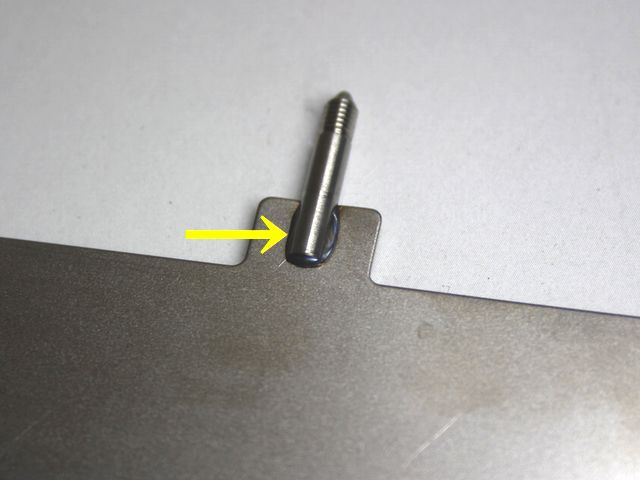

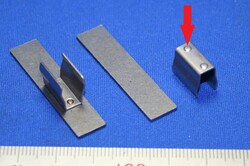

ティグ溶接(左)から、 プロジェクション溶接(右)への変更 ※➡部分 材質:SPCC(錆が生じています) |

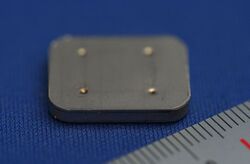

ティグ溶接から、 プロジェクション溶接への変更 ※右下端面同士の接合 材質:SUS304 |

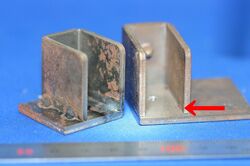

スタッド溶接から、 プロジェクション溶接への変更 ※量産によるコストダウン 材質:SUS304 |

その他溶接加工

スポット溶接加工非鉄金属・異種金属にも対応 |

バット溶接加工突合せの抵抗溶接 |

スタッド溶接加工突き立て溶接 |

ヒュージング加工銅線材の熱カシメ加工 |

マイクロスポット溶接加工精密・微細なスポット溶接加工 |

アークスポット溶接微細なアーク溶接 |

ティグ(アルゴン)溶接非鉄金属まで幅広く対応 |

レーザー溶接超精密溶接な溶接加工が可能 |

ロウ付け(ろう付け)様々なロウ付けに対応 |