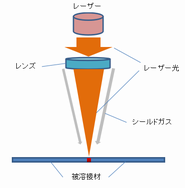

レーザー溶接 |

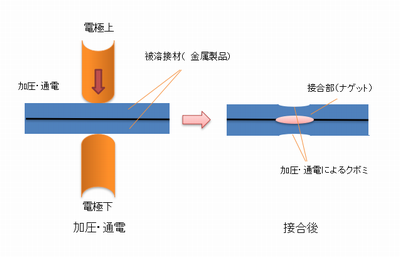

スポット溶接(抵抗溶接) |

|

|

| 高精度、低熱影響、高速、非接触、異種金属対応、美観、微細溶接、自動化対応、深い溶接など、多くの利点を持つため、特定の産業や用途において非常に有用です。 | 高い生産性、低コスト、簡単な操作、高い溶接強度、局所的な熱影響、安全性、材料の厚さに対する柔軟性、自動化の容易さ、高い信頼性、メンテナンスの容易さなど、多くの利点を持っています。これらの利点を活かすことで、多くの産業で効率的かつ効果的に使用されています。適切な溶接条件と装置を選定することで、これらの利点を最大限に引き出すことが可能です。 |

高い生産性、低コスト、簡単な操作、高い溶接強度、局所的な熱影響、安全性、材料の厚さに対する柔軟性、自動化の容易さ、高い信頼性、メンテナンスの容易さなど、多くの利点を持っています。これらの利点を活かすことで、多くの産業で効率的かつ効果的に使用されています。適切な溶接条件と装置を選定することで、これらの利点を最大限に引き出すことが可能です。

スポット溶接とレーザー溶接は、どちらも工業用に広く使用されている溶接技術ですが、それぞれに特有の利点と欠点があります。以下に主な比較点を示しながら、レーザー溶接からスポット溶接に変更する際のメリットを中心にデメリットについても解説します。

比較事例 |

|

|

|

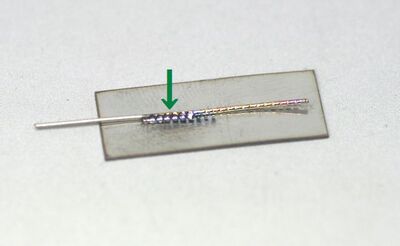

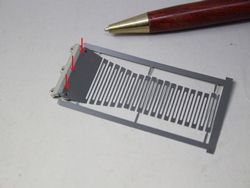

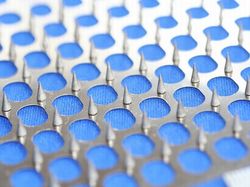

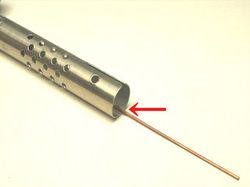

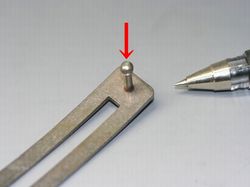

| ステンレス線材と板のレーザー溶接 | ステンレス線材と板のスポット溶接溶接 |

左右テストワークは異なりますが、類似品として比較します。

特徴:

特徴:

この比較により、特定の用途や条件に応じて適切な溶接方法を選択することができます。レーザー溶接の精密さが必要な場合もあれば、スポット溶接の効率性が求められる場合もあります。

高い溶接強度と安定性:レーザー溶接では、スポット的に溶接を行う場合、スパイラル状に溶接する必要があるため、作業性が少し複雑になります。一方、スポット溶接は1点あたりの溶接面積が大きく、特に薄板金属の接合において非常に高い強度を発揮します。このためスポット溶接の安定した強度は、多くの産業で信頼されています。

スポット溶接はその特性を生かして、さまざまな異種金属の溶接が可能です。異種金属の溶接には特有の課題がありますが、適切な条件下でスポット溶接を使用することで効果的に接合することができます。

①異種金属の接合:

スポット溶接は、鉄鋼、ステンレス鋼、アルミニウム、銅など、異なる金属同士を効果的に接合できます。これにより、異なる特性を持つ材料を組み合わせた部品や製品を作ることが可能です。

②異なる厚さの材料:

スポット溶接は、異なる厚さの金属板を接合するのに適しています。これは、複合材料の製造や軽量化が求められる製品において特に有用です。

➂局所的な熱影響:

スポット溶接は、溶接点だけにエネルギーを集中させるため、異種金属の異なる熱膨張率や導電率に対応しやすいです。これにより、熱変形や歪みを最小限に抑えることができます。

エレクトロニクス産業での利用:

電子部品やデバイスの製造においても、スポット溶接は異種金属の接合に利用されます。これにより、異なる電気的特性を持つ材料を組み合わせた複雑な回路を作成することが可能です。

スポット溶接は、異種金属の接合においてもその特性を生かして効果的に利用できる技術です。異なる材料の特性や厚さに対応し、さまざまな産業で活用されています。適切な溶接条件とプロセスの選定により、異種金属の接合において高品質な結果を得ることが可能です。

鉄・錫・銅・銀・白金・マグネシウム・アルミ・マンガン・コバルト・タングステン・モリブデン

パナジウム・タンタル・ニオブ・レニウム・ニッケル・ステンレス・パーマロイ・インバー

(異種金属の溶接は、材質によって融点・硬度・電気抵抗値等の違いがあり、材質によってはその特性を把握できていないと非常に困難です。組み合わせ、仕様によっては不可になることもあります)

|

|

|

| 銅と電気亜鉛メッキ鋼板の スポット溶接 | アルミ板と鉄板のスポット溶接 (画像:強度検査後) |

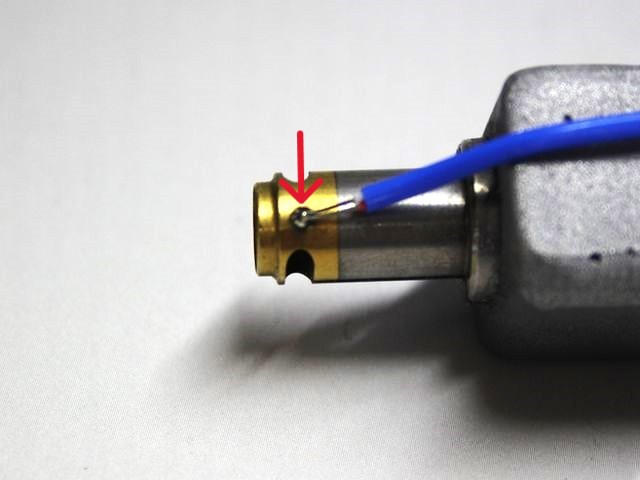

リード線(銅線)と真鍮の マイクロスポット溶接 |

スポット溶接機はレーザー溶接機に比べて初期導入費用や消耗品のコストが低く、設備コストを抑えられるため加工コストを抑えることができます。

電気抵抗を利用するスポット溶接は、レーザー溶接と比べて安全性が高く、レーザー光に対する特別な対策が不要です。また、スポット溶接はレーザー溶接ほど高い精度でワーク精度を必要としないため、治工具の製作費を抑えることができます。これにより、全体的なコスト削減が可能になります。

スポット溶接は比較的短いサイクルタイムで多くの接合を行うことができ、大量生産にも適しています。

スポット溶接への変更は、特にコスト効率や大量生産が求められる部品製作において大きなメリットをもたらします。変更を検討する際には、具体的な生産要件や製品の特性を考慮して最適な選択を行うことが重要です。

スポット溶接のデメリットとして、美観の制約、熱影響のリスク、多点溶接による強度の分散、厚い材料の溶接制限、電極の摩耗、自動化の複雑さ、エネルギー効率の課題が挙げられます。これらのデメリットを考慮し、適切な溶接方法を選択することが重要です。特に、溶接の用途や要求される品質に応じて最適な溶接技術を選ぶことで、最良の結果を得ることができます。

※デメリット内容は、抵抗溶接としてプロジェクション溶接に変更することで補える要素もあります

|

|

|

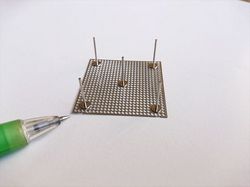

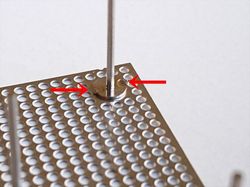

| チタンパンチングと、ピンのスポット溶接 | 鉄板へとピンのスポット溶接 | |

|

|

|

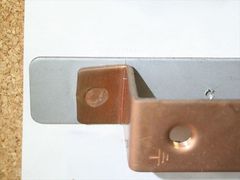

| ステンレスとリン青銅のスポット溶接 | 真鍮と銅のスポット溶接機を使用した、抵抗ロウ付け | ステンレス金具とt0.05板の スポット溶接 |

|

|

|

| ステンレスパンチングと 三角錐ピンのスポット溶接 |

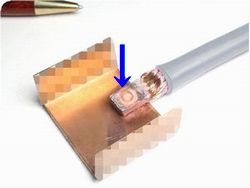

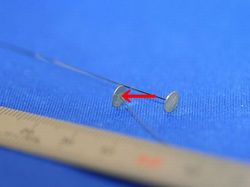

ステンレス円盤と、無酸素銅φ0.1の スポット溶接 |

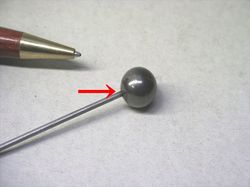

軟球と、線材のスポット溶接 |

|

|

|

| ステンレスパイプと、無酸素銅φ1.0の スポット溶接 |

鉄板とピンのスポット溶接 | ステンレス板バネと取手の スポット溶接 |

| 分類 | 材料記号 |

| 鉄 | SPCC、SK、リボン鋼、亜鉛メッキ鋼板 |

|---|---|

| バイメタル | |

| ステンレス | SUS304、SUS304 CSP、SUS301 CSP、SUS3016L、SUS430、SUS631、SUS420J2 |

| ニッケル | パーマロイ、ハステロイ、インコネル、インバー、形状記憶合金 |

| チタン | TP270、TP340、TP480 |

| 銅・銅合金 | C1020(無酸素銅)、C5210(りん青銅)、クロム銅、ベリリューム銅、真鍮、洋白 |

| プラチナ | PT900、PT1000 |

| アルミ | A5052、A6063、A2017 |

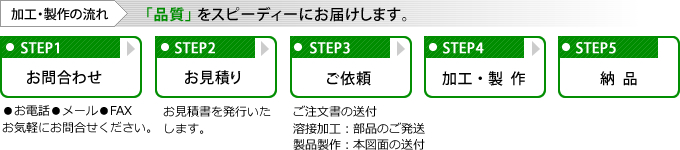

1)各種溶接の受託加工

2)冶具電極の設計・製作「こだま」社内用

3)部品の製作からの一貫対応(部品によって、製作対応不可な場合もあります)

4)試験、溶接条件販売、スポット溶接機の選択・販売支援

5)全国対応

6)秘密保持契約(有償)

※弊社では外部の方の立ち入りをお断りし、受注案件における守秘義務を遂行しております。

お問い合わせは、下記フォームからどうぞ!

お問い合わせは、下記フォームからどうぞ!

担当者がご回答致します。