| ご依頼数量 | 10個 |

|---|

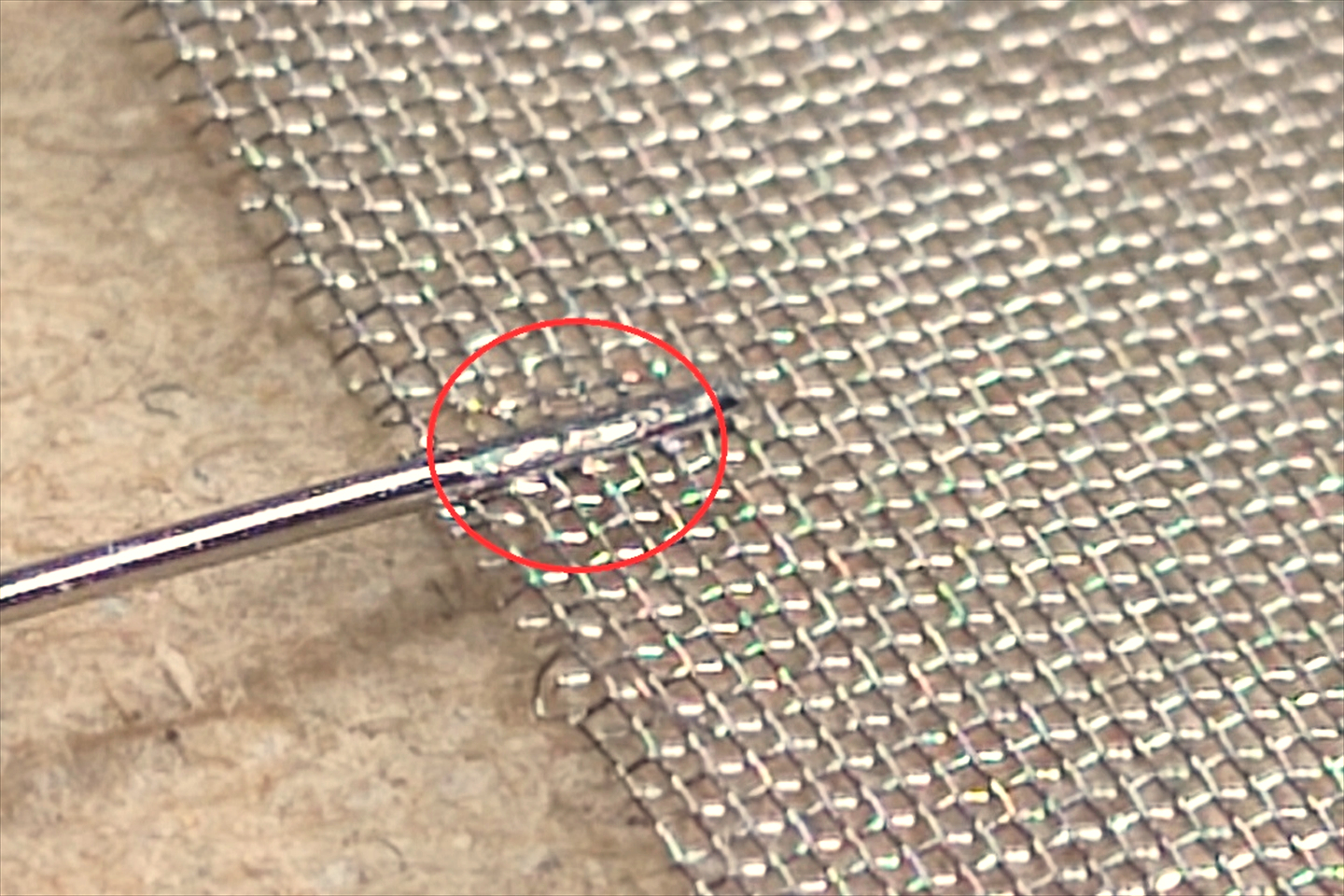

プラチナのメッシュ材と線材をスポット溶接で接合した事例です。

プラチナは高融点で、耐食性、高導電性、高融解性などの特性を持っています。これらの特性を考慮して溶接プロセスを選択する必要があります。

スポット溶接とは、材料に電気を流した際の電気抵抗を利用し発熱させ溶接する工法です。

そのため、電気抵抗値が低いプラチナは、スポット溶接が難しい材料ですので、溶接の際には、電流、電圧、溶接時間、エネルギー密度などの条件を適切に制御する必要があります。これにより、溶接部の品質を保つことができます。

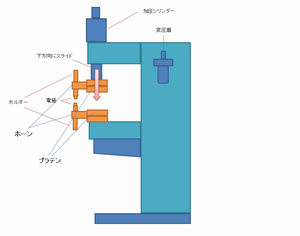

スポット溶接は、抵抗溶接機にプラテン部分にホーンという、いわば機械の腕にあたる真鍮(一般的に使用されている)の無垢材を取り付け、先端に電極を取り付けたホルダーを固定して使用します。電極は、ストレートタイプ、エルボタイプ、または自作の特殊なものまで、被溶接材に合わせて、最適なものを選択することによって、平板・筐体・線材と、さまざまな溶接が可能です。

スポット溶接の特徴

1. 位置決めの冶具などの用いることにより、高精度な溶接が可能。

2. t0.03からの薄板溶接が可能。

3. 試作から量産へのシフトがスムーズに行えます。

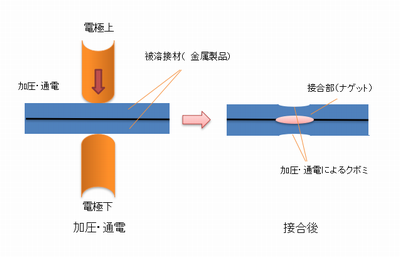

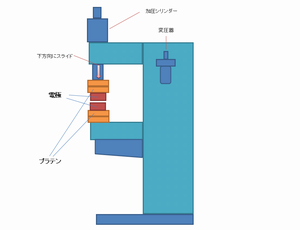

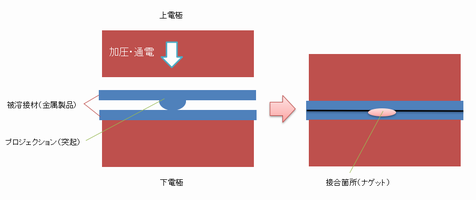

プロジェクション溶接は、抵抗溶接機にプラテン部分に直接専用の電極を取り付けて使用します。

被溶接材(インコネル)に、予めプレス加工もしくは、切削加工でプロジェクション(突起)を施し、上図のように、溶接電流をプロジェクションに集中させて溶接を行いますので、溶接後の被溶接材に対する負荷(熱歪等)を、最小限に抑えることのできる溶接方法です。量産時における薄板金属の合理的な接合方法としても有効で、厚板の接合にも適しています。

プロジェクション溶接の特徴

1、高精度:冶具電極(部品の位置決めと通電を兼ね備えたモノ)の精度を上げることによって、高精度に部品接合が可能です。

2、他の溶接方法(抵抗溶接以外)に比べ、プロジェクション(突起部)に熱が集中するため、熱影響を最低限に抑える事ができます。

3. 試作から量産へのシフトがスムーズに行えます。

レーザー溶接とは、光源をレーザー素子にあて、誘導放出現象を起こし強力なレーザー光化を行い、集光して金属に照射し、金属を局部的に溶かし固めて接合する方法です。 レーザー溶接はアーク溶接に比べ、溶接時に生じる熱影響が少なく、スポット径を小さく、ビード幅も狭く、そして深く溶接することが可能です。

レーザー溶接の特徴

1. 局部的に高速で溶接が行えるので、ワーク周囲の熱影響が少なく熱歪みが小さい。

2. 非接触で加工できるため抵抗溶接に比べワークの変形が少ない。

3. 電極メンテナンス(研磨等)等を必要としない。

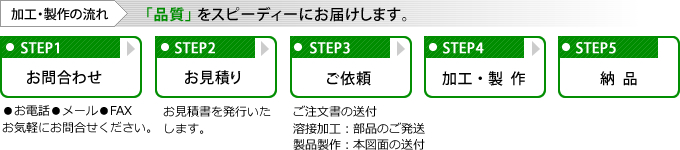

1)各種溶接加工

2)溶接試作・立上げ支援・試験品の分析

3)各種治具・電極の製作

4)様々な材料、豊富な在庫と材料入手

SUS系、ニッケル系、リボン鋼、銅系、チタン系、インコネル系

5)精密板金部品の構想段階からのご相談

材質・形状・機能性など、構想段階から対応いたします。

6)金型レス製作で、精密板金部品製作1個から

標準化された独自の金型で、初期費用ゼロで小部品製作が可能

7)簡易金型技術、製作方法の選択で、コストパフォーマンスのご提供

約100個のリピート品、約2000個の限定製作対応

8)t0.005~の箔・微細加工技術

9)各種表面処理・熱処理加工

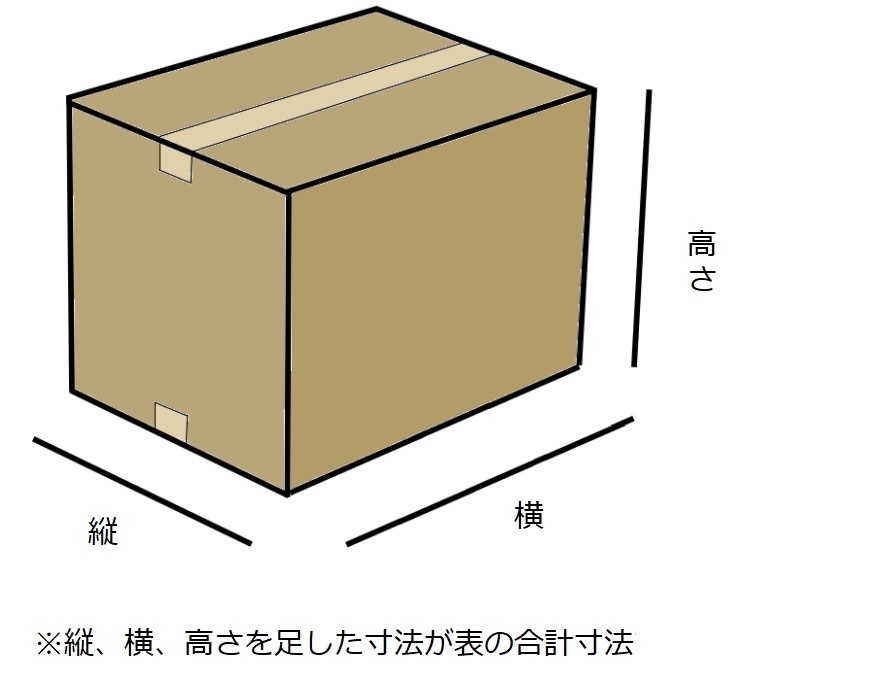

| ヤマト運輸 荷物サイズ対応参考表 | ||

| サイズ | 合計寸法 | 重さ |

| 60サイズ | 60cm以内 | 2kgまで |

| 80サイズ | 80cm以内 | 5kgまで |

| 100サイズ | 100cm以内 | 10kgまで |

| 120サイズ | 120cm以内 | 15kgまで |

| 140サイズ | 140cm以内 | 20kgまで |

| 160サイズ | 160cm以内 | 25kgまで |

| 180サイズ | 180cm以内 | 30kgまで |

| 200サイズ | 200cm以内 | 30kgまで |

上記表のサイズまでであれば、比較的安価で納品時の発送が可能です。

また、上記表のサイズよりも大きい場合でも対応可能ですので、御問合せください。

お問い合わせは、下記フォームからどうぞ!

お問い合わせは、下記フォームからどうぞ!

担当者がご回答致します。