熱電対の溶接は、被溶接材による熱伝導を最大にしなければなりませんので、十分な溶接が必要ですが、被溶接材は仕様に合わせて様々ですので、溶接方法の選択が必要です。溶接方法としては、スポット溶接、アーク溶接、ロウ付け、レーザー溶接の4種類があります。熱電対は機器や設備に取り付けられる際、場合により取り外し(アクセス)が困難な場合があります。そのような環境で使用する熱電対には、より確実な接合が求められます。

「こだま」ではK型の熱電対(アルメル線とクロメル線)やT型の熱電対(銅とコンスタンタン)、白金製の熱電対まで

様々な熱電対の溶接を行ってきた経験やノウハウを生かし、溶接工法の選択・開発を行っています。

また、このページ下部にも記載しますが、小ロットの試作から弊社では対応致します。

1)秘密保持契約(有償)

※弊社では外部の方の立ち入りをお断りし、受注案件における守秘義務を遂行しております。

2)各種溶接の受託加工

3)冶具電極の設計・製作

4)部品接合の構想段階からのご相談(接合の方向付け)

5)部品の製作からの一貫対応(試作・量産)

(部品によって、製作対応不可な場合もあります)

6)試験、溶接条件販売、スポット溶接機の選択・販売支援

7)全国対応

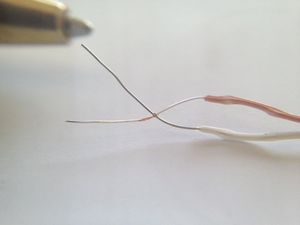

アーク溶接(銅線とコンスタンタン線の溶接事例) アーク溶接(銅線とコンスタンタン線の溶接事例) |

スポット溶接(銅線とコンスタンタン線の溶接事例) スポット溶接(銅線とコンスタンタン線の溶接事例) |

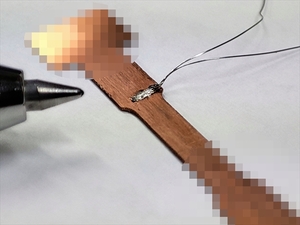

レーザー溶接(SUSコーティング処理部と レーザー溶接(SUSコーティング処理部と⊖側:アルメル線 ̟⊕側:クロメル線)+ニッケルの溶加材 |

ロウ付け(銅球と⊖側:アルメル線 ̟⊕側: ロウ付け(銅球と⊖側:アルメル線 ̟⊕側:クロメル)線 |

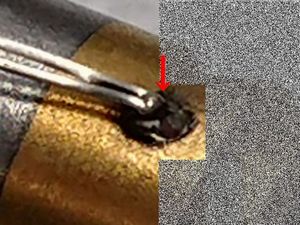

スポット溶接(銅板と̠⊖側:アルメル線 ̟⊕側:クロメル線) スポット溶接(銅板と̠⊖側:アルメル線 ̟⊕側:クロメル線)+ニッケルの溶加材 |

レーザーロウ付け(超硬部と⊖側:コンスタンタン線 ̟⊕側: レーザーロウ付け(超硬部と⊖側:コンスタンタン線 ̟⊕側:クロメル)線 |

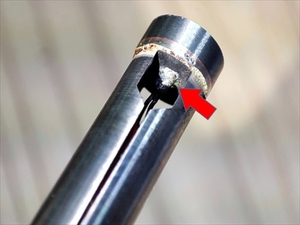

アーク溶接+スポット溶接(熱電対の先端球状になっている アーク溶接+スポット溶接(熱電対の先端球状になっている部分と、モリブデンチップの溶接事例) |

アーク溶接(B型(白金-ロジウム)熱電対の溶接事例) アーク溶接(B型(白金-ロジウム)熱電対の溶接事例) |

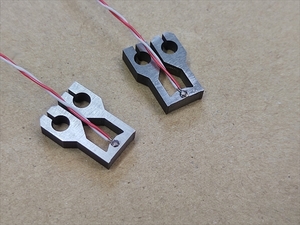

また、仕様により下記のように、被溶接材で線を挟んで、スポット溶接で二次的に固定する方法があります。

下方は、熱電対(SUS切削品)にSUS t0.1リングプレート製作しをアルメル線・クロメル線を挟み込んだ状態で、

マイクロスポット溶接を行った事例です。

通常は、金属線同士をダイレクトに溶接しますが、取り外しが非常に困難な設置条件ということで、

金属線に負荷をかけず、溶接部分から切れることのないよう、二次的に固定する仕樣としてご提案した事例です。

|

|

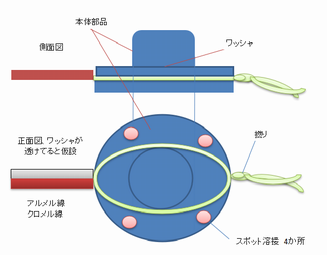

熱電対の構造図 熱電対の構造図 |

◆より線

二種類の線のねじり合わせ。簡易温度測定に使用します。

<長所>簡易で、短時間の測定であればデータも信頼できます。

<短所.>機械的には不安定で、長期的には使用不可。

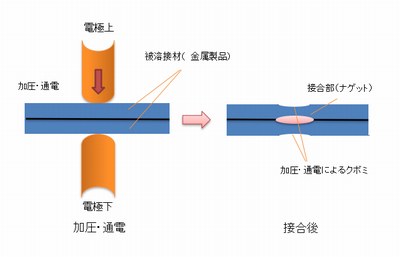

◆スポット溶接

2種類の熱電対を、電気抵抗(発熱する)を利用して溶接します。

<長所>短時間で、容易に溶接を行うことができます。(材質によっては、溶接不可な場合もあり)

<短所>通電を行うために、電極が直接熱電対に接触し加圧をかけますので、熱電対に加工負荷が生じます。

(熱電対の使用環境から、問題視されないケースの方が多い)

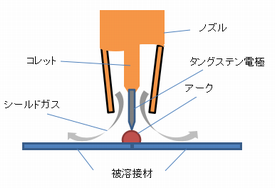

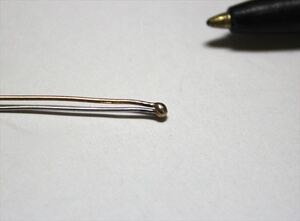

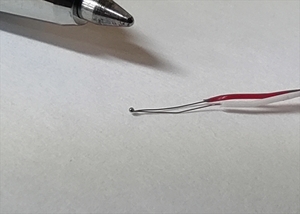

◆アーク溶接

アルゴンガスを使用するアーク溶接機で、2種類の線を、玉状に大きく溶接します。

溶接強度が確保される。俗に玉作り溶接と言われているアルゴンガス雰囲気で使用するアーク溶接機を使用します。

<長所>玉状に溶接されるため、熱電対の接続強度が確保されます。

<短所>アルゴンガスが必要で、加工コストが上がる。測定対象が小さい場合は測定誤差が大きくなります。

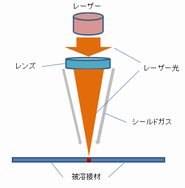

◆レーザー溶接

レーザー光で溶かした母材と二種類の線に、溶加材を加えて溶接を行います。

<長所>母材への線の取付に適していて、適切な溶加材を加えることで強度も確保できます。

<短所>・溶加材を使用しますので、熱電対としての機能精度の確認が必要です。

・線の固定が困難なため、母材に対する線の溶接位置決がアバウトになってしまいます。

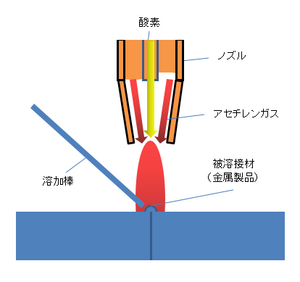

◆ロウ付け

母材と線に同時過熱を行い、一定温度に達した時点でロウ材を挿入し、母材と線の接合を行います。

<長所>母材の材質が銅などの溶接しにくい材質への接合に適しています。

<短所>ロウ材が銀になるので、熱電対としての機能機能精度の確認が必要です。

2種類の金属線を接続し、一方の接続点を熱することで電位差が生じて金属線に電気が流れます(熱起電力)。

その時発生する電圧を計測することで温度測定ができます(ゼーベック効果)。

上記のように二種類の異種金属を組み合わせた、温度検出端を熱電対といいます。

熱電対は、中高温領域を中心に、温度センサーとして広く使用されています。

熱電対の特徴としては、熱起電力が大きく、特性のバラツキが小さく互換性があることと、

高温または低温で使用しても、熱起電力が安定していてバラツキが小さく寿命が長い事です。

熱電対の種類としては、異なる材質の組み合わせで、以下8種類の規格(JIS)があります。

| 種類(JIS) | +極 | -極 | 使用温度範囲(℃) |

特徴 |

| B | ロジウム30と白金ロジウム合金 | ロジウム6%を含む 白金ロジウム合金 |

600~1700 | 熱電対で最も使用温度が高い熱電対。 |

| R | ロジウム13と白金ロジウム合金 | 白金 | 0~1600 | 精密測定に適していて、ばらつきや劣化が少なく、熱起電力が低く高温測定向き |

| S | ロジウム10%と白金ロジウム合金 | 白金 | 0~1600 | 精密測定に適していて、ばらつきや劣化が少なく、熱起電力が低く高温測定向き |

| N | ナイクロシル | ナイシル | 0~1200 | 低温から高温まで、広い範囲にわたって熱起電力が安定している |

| K | アルメル | クロメル | -200~1200 | 熱起電力の直線性が良く、工業用として最も多く使用されている |

| E | クロメル | コンスタンタン | -200~700 | 最も高い熱起電力特性を有している |

| J | 鉄 | コンスタンタン | 0~650 | E熱電対に次いで熱起電力特性高く、工業用として中温域で使用されているが、錆やすい |

| T | 銅 | コンスタンタン | -200~350 | 電気抵抗が小さく、熱起電力が安定しており、低温での精密測定に広く利用されているが、熱伝導誤差が大きい |

|

|

T型熱電対溶接事例 |

K型熱電対溶接事例 |

・各種の温度センサー

・排気ガス温度やタービン出口温度計測

・炉、ボイラーの温度制御・計測

・発電機 加熱器の温度制御

・モーター バッテリーの温度制御

・成形金型の温度制御

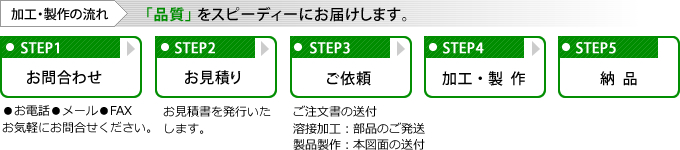

「こだま」では量産の受託加工だけではなく、試作品など1個からの少量製作にも対応しています。

※加工において、予備材は必要です。

また、熱電対を製作するための巻き線材などを御支給頂ければ、指定長さに切断し

溶接する量産加工も行っております。

「熱電対の溶接」受託加工については、お気軽にお問い合わせください。

お問い合わせは、下記フォームからどうぞ!

お問い合わせは、下記フォームからどうぞ!

担当者がご回答致します。