環境にやさしい溶接工法を極める

昨今、環境マネージメントシステムや品質環境マネージメント規格の認証取得の方向性の中、

環境問題への対応が、重要な案件として取り上げられています。

ハンダ付けを工法として選択を行なっている場合など、鉛法規制への対策が必要となることはもちろんですが、それ以前に、溶接時に使用するガス(アセチレン・炭酸・アルゴン・ヘリウム)や、溶加等を使用しない、環境に優しい接合工法として、こだま製作所では、創立(1962年)以来、スポット溶接を始めとする抵抗溶接加工に着手し、様々な半製品を製作してきました。

環境にやさしい溶接工法は、仕様変更することのない、過去の技術の蓄積を未来へと進化させることができることを

確信し、抵抗溶接加工を中心に「匠」の道を歩み続けています。

こだま製作所が抵抗溶接を追求する要因とは、

1) 環境にやさしい接合工法であること

2) 非鉄金属の接合に優れていること

3) 溶接条件の設定を行い、管理基準が明確になれば至って安定性の高い接合工法であること

4) 加工速度が極めて早いため、加工費のコストパフォーマンスを提供できること

5) 治具電極製作、溶接条件設定は別に、作業者の熟練度が、他の溶接に比べて必要とすることなく、作業者が変わっても同じ加工レベルの生産を行えること

6) 弊社対応として、SUS材を基準にt0.03~t4.0という、電子部品のような小さな部品から車両部品のような大きなサイズの製品まで幅広く対応(溶接)が行なえること

7) 溶接面積が小さいために、製品への溶接負荷が極めて少ないこと

8) 抵抗溶接機の特質をいかして、スポット溶接、プロジェクション溶接、バット溶接、シーム溶接、スタッド溶接、シリーズ工法、ヒュージング工法等、治具・電極のセッティングチェンジで様々な製品接合に対応できること

9) 試作から大量生産まで対応できること

10) 加工時に生じる騒音が少なく、街中でも問題にならないこと、よって人材確保が容易であること

- AV機器部品

ステンレス(SUS304)ボールφ1.0とt0.4プレートのマイクロスポット溶接加工

微細部品でも溶接による負荷を軽減し溶材(溶剤)を使用しなくても十分な強度が得られます。 (強度は、材質により異なります)

- 新幹線部品

AL5052

t2.0とt3.0のアルミスポット溶接加工

t 4.0どおしのスポット溶接でも溶材(溶剤)レスで接合可能です。

- チタンφ3.0とチタン焼結材のスポット溶接

溶接後瞬時に酸化する材質ですが、 シールドガス等を使用しなくても酸化を軽減した溶接加工が可能です。

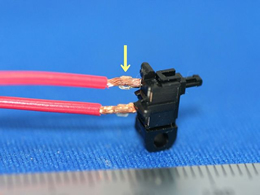

- 真鍮電極板と銅リード線のスポット溶接加工

ハンダ(溶剤)を使用することなく、接合が可能ですので、作業性が向上しコスト低減も可能です。

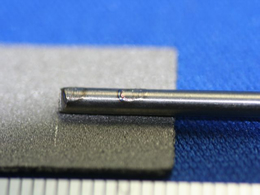

- 釣具部品φ1.0ステンリングのバット溶接

マイクロアークスポット溶接でも接合は可能ですが、アルゴンガスを要しますのでコストアップにも繋がってしまいますが、バット溶接であれば共付けで、ノンガスで溶接加工が可能です。

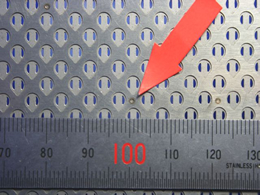

- チップ搬送トレイのマイクロスポット溶接

レーザースポット溶接でも可能ですが、 シールドガスを要してしまうのと、設備費、ワークセッティングの兼ね合いでコストアップとなりますが、マイクロスポット溶接で行えば、ノンガスで溶接加工が可能です。