亜鉛メッキ材の溶接ならこだま製作所

溶融亜鉛メッキ材のスポット溶接

一般的に亜鉛メッキ鋼板(SGCC)には、メッキ浴に浸漬して亜鉛メッキを施した溶融亜鉛メッキ鋼板と、電気メッキにより鋼板表面に亜鉛を付着させた電気亜鉛メッキ鋼板の2種類があります。溶融亜鉛メッキ鋼板は、鋼板を亜鉛メッキ層で覆うことで耐久性を向上させます。製造コストが安価で耐食性も高いのですが、メッキ層が厚いためプレス成形性が劣り、溶接性も低いという特徴があります。

一方、電気亜鉛メッキ鋼板(SECC)は、鋼板表面に電気的に亜鉛を付着させたもので、錆びや耐食性だけでなく、プレス成形性や溶接性も高い材料です。しかし、溶融亜鉛メッキ鋼板に比べて高価です。ボンデ鋼板、ジンコート、ジンクライト、シルバートップ、エクセライトなど、製造メーカーによってさまざまな名称が使用されています。

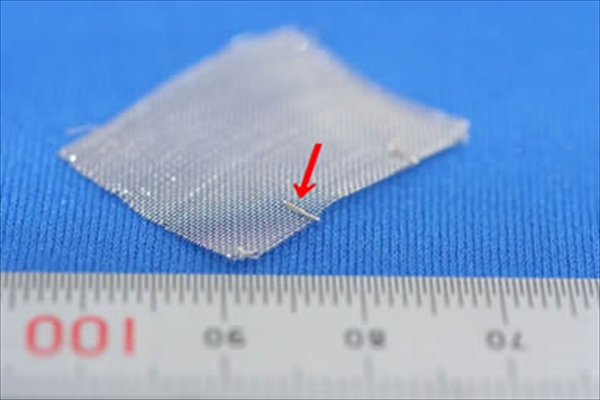

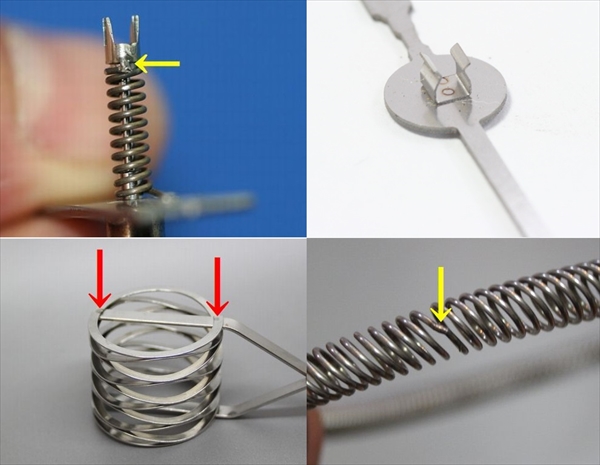

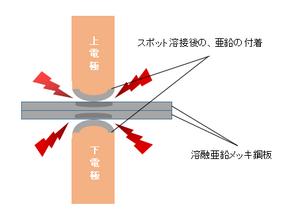

スポット溶接(および抵抗溶接全般)において、溶融亜鉛メッキ鋼板は、厚いメッキ層が電極に連続的に付着することで溶接通電を妨げ、溶接が難しくなる場合があります。溶接品質を向上させるには、スポット溶接時の電極による亜鉛皮膜の除去が重要です。亜鉛皮膜の除去は経験を要しますが、正しい認識を得れば安定した溶接品質を維持することが可能です。

※材料によっては亜鉛皮膜が非常に厚くなることがあり、その場合はスポット溶接を避けた方が良いでしょう。

亜鉛メッキ鋼板におけるスポット溶接

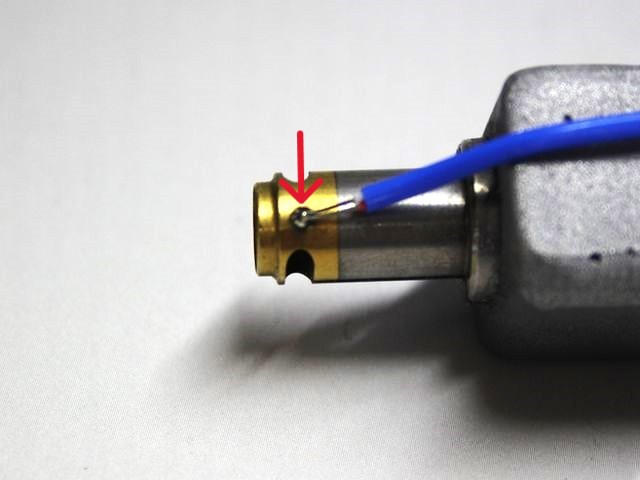

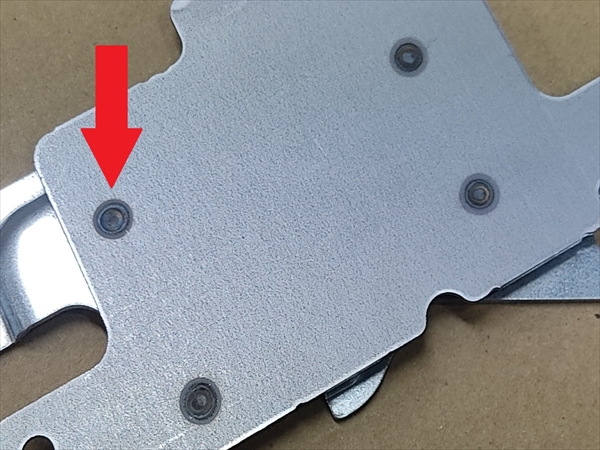

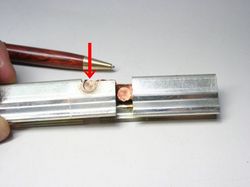

※スポット溶接後に、電極先端に亜鉛皮膜が付着します。

「こだま」では、家電製品やAV機器の部品を多く手掛けた経験により、豊富な経験とノウハウで、安定した溶融亜鉛メッキ鋼板(SGCC,ジンコート材)のスポット溶接加工を提供しております。

溶融亜鉛 メッキ 鋼板 のスポット 溶接事例

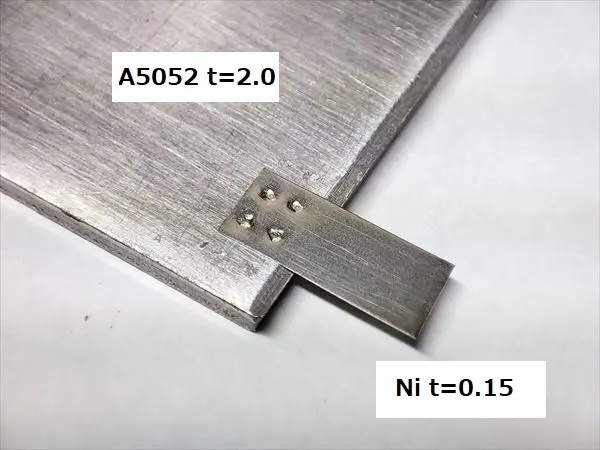

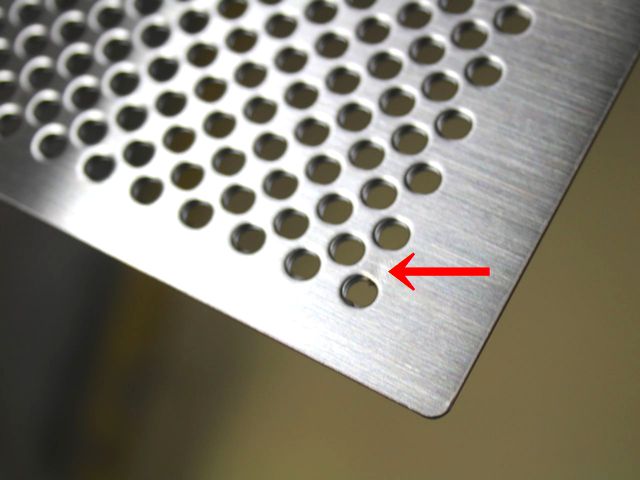

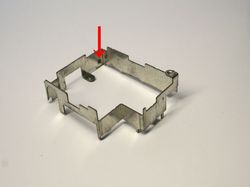

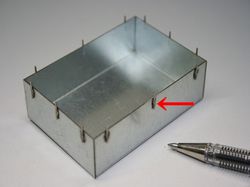

溶融亜鉛メッキ鋼板のスポット溶接 ※スポット溶接部は、相手側母材 が契れるほど強度が出ています。 |

溶融亜鉛メッキ鋼板のスポット溶接 ※スポット溶接部は、相手側母材 が契れるほど強度が出ています。 |

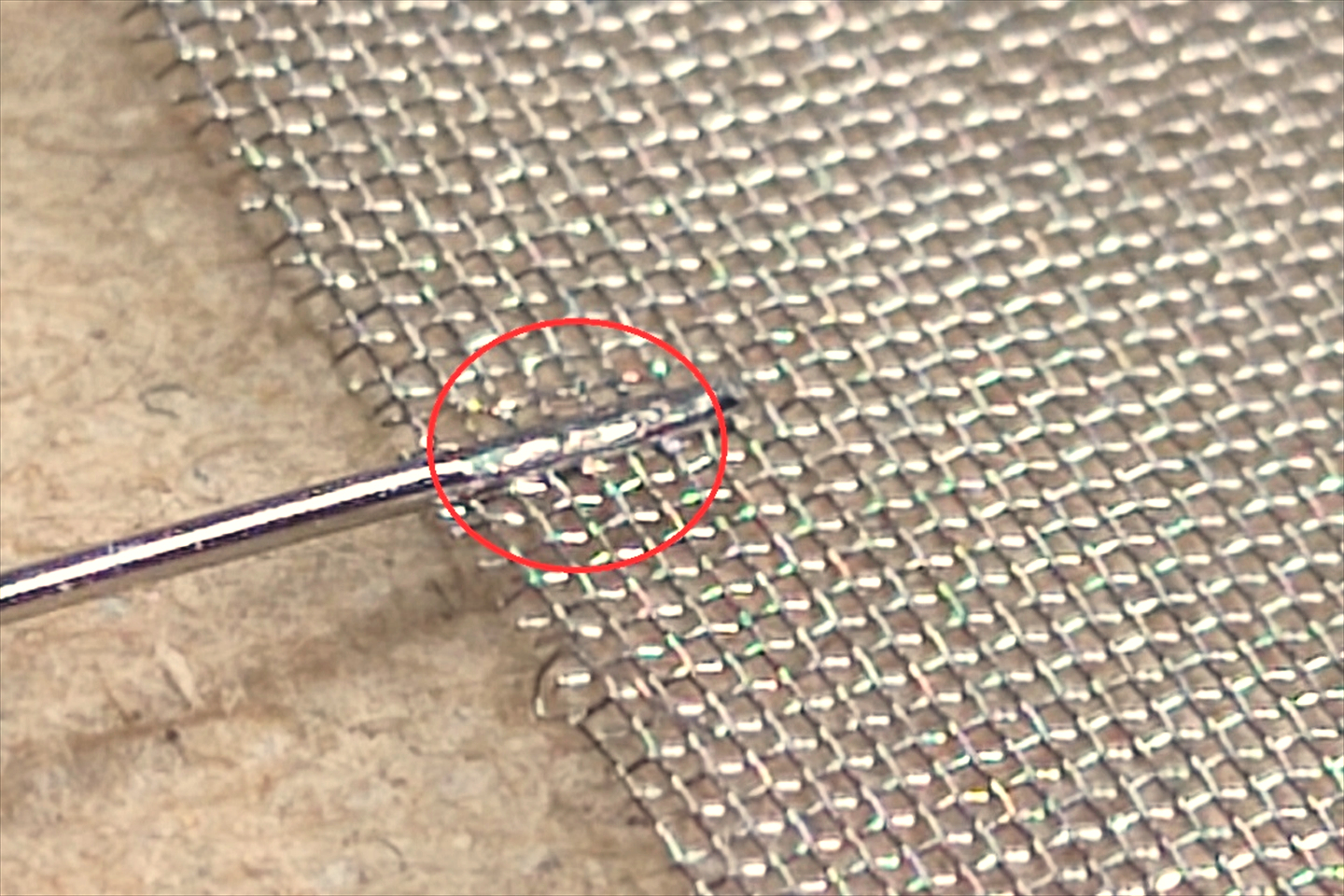

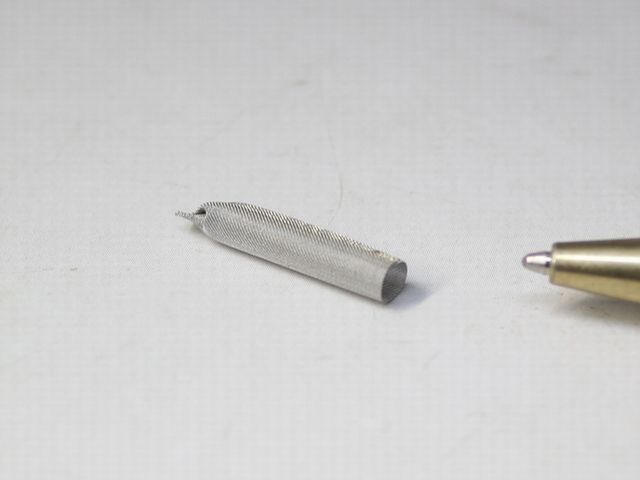

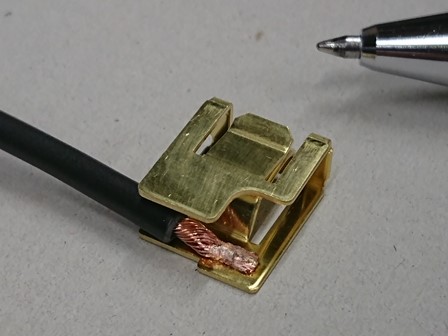

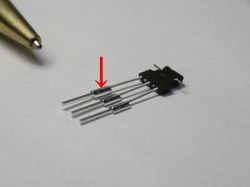

溶融亜鉛メッキ鋼板と線材のスポット溶接 ※スポット溶接部は、線材が契れる程 強度が出ています。 |

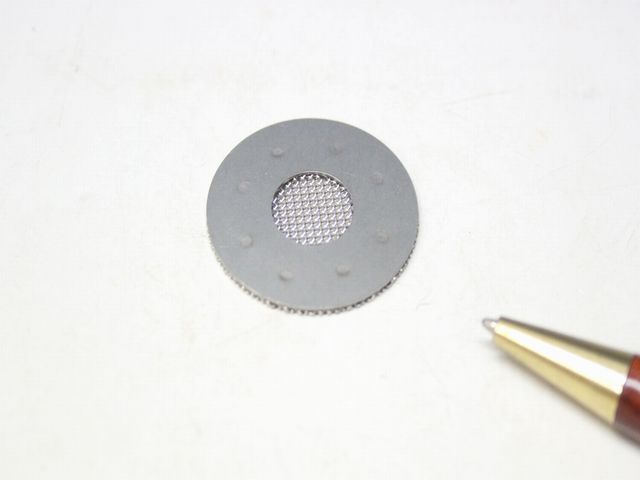

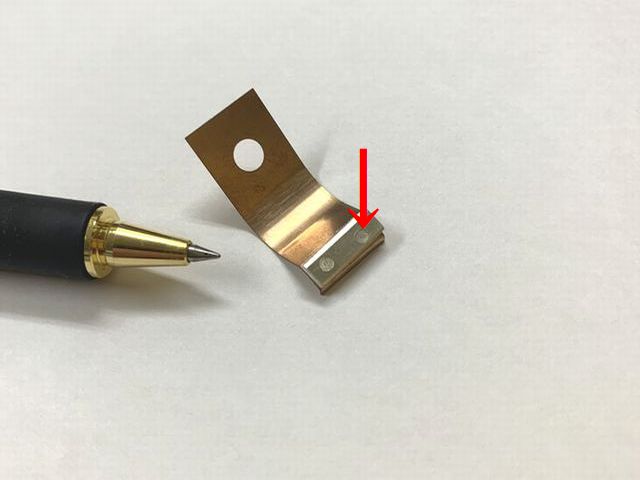

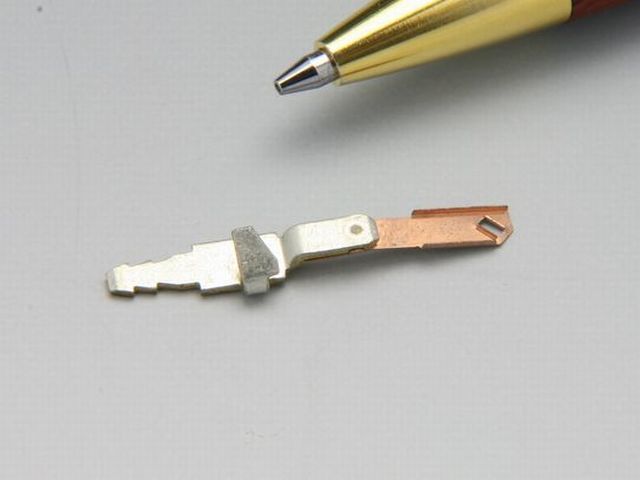

溶融亜鉛メッキ鋼板と端子のスポット溶接 ※スポット溶接部は、端子が契れる程 強度が出ています。 |

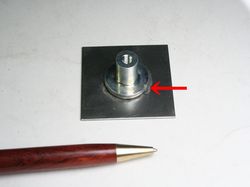

溶融亜鉛メッキ鋼板と雌ネジの プロジェクション溶接 ※プロジェクション溶接部は、 相手方母材が契れる程、強度が出ています。 |

溶融亜鉛メッキ鋼板と雄ネジの プロジェクション溶接 ※プロジェクション溶接部は、 相手方母材が契れる程、強度が出ています。 |

溶融亜鉛メッキ鋼板と銅端子のスポット溶接 ※スポット溶接部は、端子が 契れるほど強度が出ています。 |

※通電性重視の接合方法なので、強度は ロウ材の材料強度になります。 |

電気電気亜鉛 メッキ 鋼板 のスポット 溶接

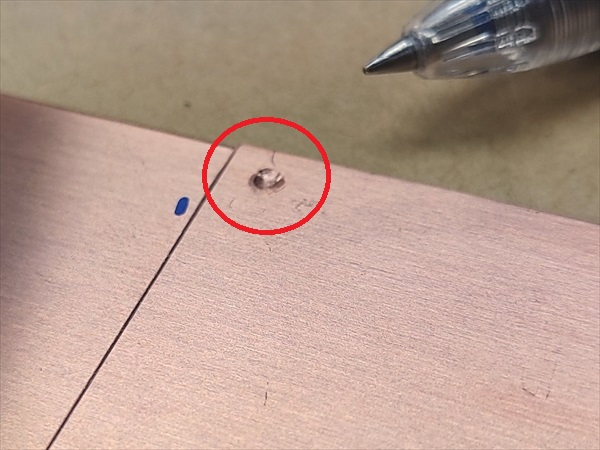

電気亜鉛 メッキ 鋼板 のスポット 溶接 ※スポット溶接部は、相手側母材 が契れるほど強度が出ています。 |

電気亜鉛 メッキ 鋼板 のスポット 溶接 ※スポット溶接部は、溶接部分が 契れるほど強度が出ています。 |

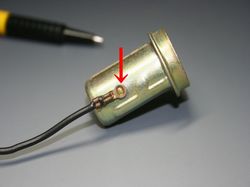

スタッド溶接後の亜鉛メッキ SPPCC板とボルトのスタッド溶接後に、亜鉛メッキを施した事例です。 小部品などは、溶接後にメッキをすることで、溶接時の経験値が大いに軽減できます。 |

スポット溶接の事例紹介はこちらから

加工方法についての技術情報

材質・形状に合わせた溶接をご提供材質や形状によっても溶接方法が変わります。こだま製作所では、これまでの経験により材質の特性や、形状に合わせた溶接方法で加工を行います。様々な溶接方法は、こちらから

高精度な溶接加工

精密金属加工も行っているため、高精度なジグの製作が出来るため、精度の高い溶接が可能となります。

「こだま」がご提供できること

1)秘密保持契約

2)スポット溶接を始めとする、各種溶接・接合の受託加工

3)冶具電極の設計・製作

4)部品接合の構想段階からのご相談(接合の方向付け)

5)部品の製作からの一貫対応(試作・量産)

(部品によって、製作対応不可な場合もあります)

6)試験、溶接条件販売、スポット溶接機の選択・販売支援

7)全国対応