| ご依頼数量 | 試作・溶接テストから量産まで |

|---|

特殊抵抗スポット溶接は、一般的な抵抗スポット溶接とは異なる素材や条件に対応するために開発された高度な加工技術です。通常の抵抗スポット溶接では、同種の金属材料同士を接合する際に使われますが、特殊抵抗スポット溶接では、異なる種類の金属や特殊な条件下での接合に対応することができます。また、金属板と、ピン、リード線、線材、ウエルドナットなどの接合も可能で、電池にタブの接合も可能です。

「こだま」は、薄板、子部品等における、さまざまな接合方法を開発しています。

SUSφ2.0三角錐電極部品と、パンチング材のプロジェクション溶接

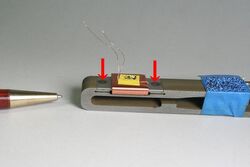

錫メッキ撚線の先端を、ヒュージング加工後、抵抗ロウ付け

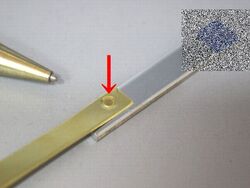

チタンピンと板のプロジェクション溶接

SUS430 t0.8とボルト(鉄)M3

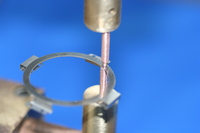

電線φ4と銅板t2.0の溶接

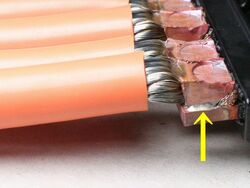

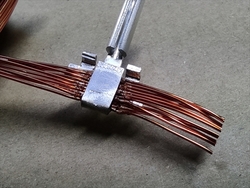

銅線を巻きつけた鉄材プレートを、本体部品にスポット溶接

真鍮板とステンレス板のプロジェクション溶接

銅板t1.2とSECCt1.2の異種金属接合

ハステロイ板のスポット溶接

ステンレスφ5.0と円盤t0.8の

リッツ線のヒュージング加工

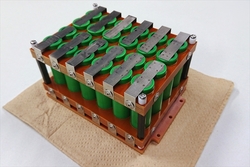

18650形のリチウムイオン電池を24本、タブの溶接で仕上げた組電池

溶接の課題解決の記事は、こちらから

溶接試作・立上げ支援・試験品の分析は、こちらから

1)薄板金属製品の製作

2)スポット溶接の受託加工(溶接テスト・試作・量産)

研磨・電解研磨レス:無産化スポット溶接

t0.05~t4.0のアルミスポット溶接

3)各種溶接の受託加工

4)冶具電極の設計・製作

6)部品接合の構想段階からのご相談(接合の方向付け)

7)部品の製作からの一貫対応(試作・量産)

(部品によって、製作対応不可な場合もあります)

8)試験、溶接条件販売、スポット溶接機の選択・販売支援

9)秘密保持契約

10)全国対応

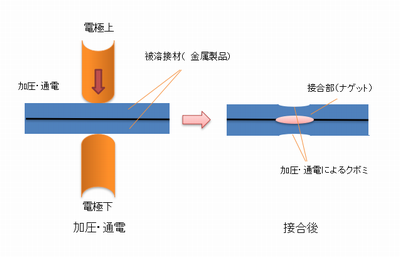

スポット溶接(抵抗スポット溶接)とは、溶接したい2片の金属母材を上下から電極で挟み込み接触部を

電極で加圧を行い、加圧した電極より金属母材へ大電流を流すことにより、電気抵抗によるジュール熱を発生させ、

被溶接材を局部的に、発熱・溶融させ接合される溶接工法です。

抵抗溶接の一種として、もっともポピュラーな工法です。

※加工・製作事例は、こちらから

※溶接試作・立上げ支援・試験品の分析は、こちらから

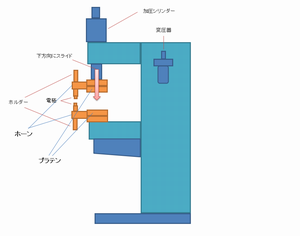

抵抗スポット溶接機の構造(エアー式) |

|

スポット溶接の原理に、「多才な溶接条件の設定」、被溶接材に適合する「治具電極」の設計能力を加えて、研究開発された溶接工法です。

1) 環境にやさしい接合工法であること

2) 非鉄金属の接合に優れていること

3) 溶接条件の設定を行い、管理基準が明確になれば至って安定性の高い接合工法であること

4) 治具電極製作、溶接条件設定は別に、作業者の熟練度が、他の溶接に比べて必要とすることなく、作業者が変わっても同じ加工レベルの生産を行えること

5) 弊社対応として、SUS材を基準にt0.03~t4.0という、電子部品のような小さな部品から車両部品のような大きなサイズの製品まで幅広く対応(溶接)が行なえる。

6) 溶接面積が小さいために、製品への溶接負荷が極めて少ない。

7) 抵抗溶接機の特質をいかして、スポット溶接、プロジェクション溶接、バット溶接、シーム溶接、スタッド溶接、シリーズ工法、ヒュージング工法等、治具・電極のセッティングチェンジで、様々な被溶接材の接合範囲を広げることができる。

8) 試作から量生まで対応できる。

お問い合わせは、下記フォームからどうぞ!

お問い合わせは、下記フォームからどうぞ!

担当者がご回答致します。