現在実用されている 溶接法の主ものを、溶接熱源および溶接 原理より分類して示したもので、溶接熱源としてはアーク熱、電気抵抗熱、物質の燃焼熱などがあり、溶接原理としては母材を溶かして溶接する方法、あるいは母材を溶かすことなく、圧力を加えて接合する方法などがあります。 最近は設備の合理化や能率化および省力化のためこれらの溶接施工も自動化 される傾向にあり,溶接機の容量も漸次増大しつつあります。また新しい溶接法も つぎつぎと考案され、すでに実用化されているものや、近い将来実用に供され ようとしているものもありますが、ここでは現在一般の生産工場で行なわれている 溶接法について、重点的に解説します。

| 溶接法 | 融接 | ガス溶接 | 非消耗電極式 | ティグ溶接 | |

| アーク溶接 | プラズマ溶接 | ||||

| 消耗電極式 | 被覆アーク溶接 | ||||

| マグ溶接 | |||||

| ミグ溶接 | |||||

| セルフシールドアーク溶接 | |||||

| サブマージアーク溶接 | |||||

レーザー溶接 |

YAGレーザー溶接 | ||||

| ファイバーレーザー溶接 | |||||

| CO2レーザー | |||||

| LDレーザー溶接 | |||||

| 電子ビーム溶接 | |||||

| エレクトロスラグ溶接 | |||||

| 圧接 | 抵抗溶接 | 重ね抵抗溶接 | スポット溶接 | ||

| プロジェクション溶接 | |||||

| シーム溶接 | |||||

| 突き合わせ抵抗溶接 | アプセット溶接 | ||||

| 高周波誘導圧接 | |||||

| 突き合わせプロジェクション溶接 | |||||

| バット溶接 | |||||

| シーム溶接 | |||||

| スタッド溶接 | |||||

| 拡散接合、摩擦圧接 | |||||

| ガス圧接 | |||||

| 超音波溶接 | |||||

| 爆発圧接 | |||||

| ろう接 | 硬ろう付け | ガスろう付け | |||

| 炉内ろう付け | |||||

| 誘導加熱ろう付け | |||||

| 抵抗ろう付け | |||||

| ディップろう付け | |||||

| 真空ろう付け | |||||

| 赤外線ろう付け | |||||

| 軟ろう付け | はんだ付け | ||||

| アプレーションピニング | |||||

| 超音波ろう付け | |||||

ティグ溶接とはタングステン・イナート・ガス(Tungsten Inert Gas)溶接の略で名前の通りタングステンと

不活性ガス(シールドガス)を用いた溶接の事です。タングステン電極からアークを発生させ、その熱で溶融させます。

溶接の際にはアルゴンガス等を噴射し続け、溶接部が空気に触れないようにすることで良好な溶接条件を保ち、

酸化も防ぎます。このようにアルゴンガスを使用するため、現場ではアルゴン溶接とも呼ばれる事もあります。

|

実際のTIG溶接風景 |

TIG溶接解説図 |

・ほとんどの金属の溶接に用いることが出来る。

・タングステンの融点は金属の中で一番高いため溶接時の熱で電極が消耗することがほとんど無い。

※溶接時に汚れてしまったり、先端が丸まってくるとアークの飛びが悪くなるため研磨が必要です。

・溶接設定条件により薄板から厚板まで溶接が可能。

・精密な溶接が可能。

・溶接に熟練度が必要。技術者により仕上がりが変わる。

・ガス費用が高価で、溶接加工時間・技術力がいるため、費用が高め。

・シールドガスを用いるため、風の吹く屋外での作業に不向。

上記のように様々な製品にTIG溶接は使用されています。

屋内に入る製品・トーチが届く範囲であれば、殆どの製品の溶接が可能です。

ただし、そのほかの溶接に比べると費用が高いため、精密な溶接が必要な場合に使用されることが多いです。

|

【医療機器】 |

【パイプ】 |

【建築建造物】 |

【金属ストレーナー】 |

半自動アーク溶接とは、溶加材である溶接ワイヤーから直接アークを飛ばし溶融する溶接です。

溶接時に自動で溶接ワイヤーとシールドガスを送り続けるが、トーチは手作業で行うため半自動です。

シールドガスには炭酸ガスやアルゴンガス等を用います。

現場では半自動溶接や半自動などと略されて呼ばれることが多いです。

|

半自動アーク溶接解説図 |

また、使用するガスの種類により3種類の溶接に分かれます。

・炭酸ガスアーク溶接・・・炭酸ガスのみを使用した溶接。鉄材等に用いられる。安価。

・ミグ溶接・・・アルゴン等の不活性ガスのいを使用した溶接。アルミやチタン等に用いられる。アルゴンガスが高価。

・マグ溶接・・・不活性ガスと炭酸ガスの混合ガスを用いた溶接。仕上がりがキレイ。炭酸ガスに反応するアルミ・チタン等には使用不可。

・溶加材が自動供給のためTIG溶接より溶接が容易。

・溶接スピードが速い。

・炭酸ガスを用いる場合はガス代が安価。

・精密な溶接は困難。

・シールドガスを用いるため風の吹く屋外での作業に不向。

鉄材の溶接に使用されることが多いです。

屋内に入る製品・トーチが届く範囲であれば、溶接可能なので

TIG溶接のような精密溶接が必要でない場合に、広く用いられています。

(使用例:金属製の家具・建築構造物・機械設備・自動車など)

被風アーク溶接とは、溶接棒からアークを直接飛ばし溶融する溶接です。

溶加棒は心線(溶加材)をフラックス(被覆)が覆う形状になっています。

アークを発生させると、心線の溶融と共にフラックスを液体と気体に分解し、溶接箇所を包む被覆ガスとスラッグを発生させます。

被覆ガスは空気を排除し良好な溶接条件を作り、酸化も防ぎます。スラッグはビードの上を覆う固体になりスパッタや空気から保護します。

全て手作業になります。現場では省略しアーク溶接と呼ばれることが有ります。

|

被覆アーク溶接解説図 |

・風のある屋外でも作業ができる。

・設備がの構造が簡易なため、安価で保守点検もしやすい。

・溶接自体は簡単。

・キレイなビードを形成するには熟練した技術が必要。

・精密な溶接が困難。

・溶接できる材質が少ない。

・溶接効率が悪い。(溶接棒の交換が必要。スラッグの除去が必要)

屋外で使用できるため、建造物や船などに多く使用されています。

溶接箇所が目立つため、目に見えない箇所の溶接に使われる事も多いです。

また、社内で使用する簡易治具なども見栄えや精度が必要ない場合に使用します。

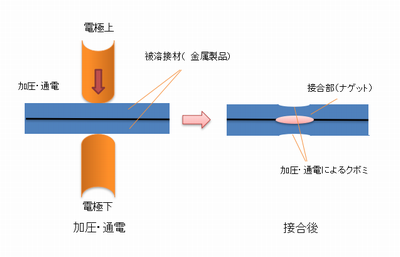

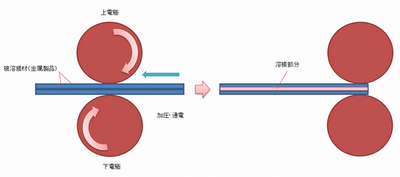

抵抗スポット溶接とは、電極で被溶接母材を挟み込み電気を流すことで、金属の電気抵抗による熱を発生させ

その熱で溶融させる溶接法です。点溶接になりますが、瞬時に溶接する事が可能なため、非常に溶接効率が良い溶接方法です。

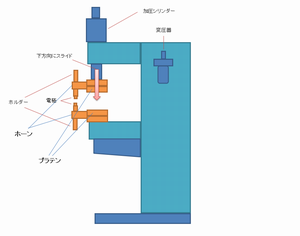

一般的に下記の様な汎用溶接機を使用しますが、自動車分野などの製造ラインではロボットによる溶接も多くなってきています。

厚い板には向いておらず5mm以下の溶接がほとんどで、板厚が厚くなるほど高い出力が必要です。

また、鉄材以外の非鉄金属の溶接も可能ですが、電気抵抗値が低い銅や銀などの溶接には高い出力が必要となります。

抵抗溶接機(スポット溶接仕様) |

|

・溶接時間が短いので、他の溶接方法に比べ加工コストが極めて低い。

・短時間で溶接が出来るので、加熱域が溶接部近傍に限られるため、被溶接材の熱歪が少ない。

・機械的作業のウエイトが高いため、一般的な製品の溶接においては、作業者の熟練度をほとんど必要としない。

・溶接棒やフラックスが不要で、有害な紫外線やヒュームが発生しない。

・機種と電極の選択で、t0.03~の金属板、金網(メッシュ)、線材、鉄、非鉄金属等、幅広い範囲での溶接が可能。

・抵抗溶接という視点から、同じ機械でプロジェクション溶接、バット溶接、ヒュージング、シーム溶接等、

幅広い接合方法に応用が可能。

・大きな電流が必要なため、溶接機および受電設備の電気容量が大きくなる場合がある。

・機種にもよるが、溶接機の価格が比較的高い。

・被溶接材に対し、機種の選択が必要となり、溶接電流、通電時間、加圧力、電極形状などの溶接条件を、

被溶接材の材質や板厚ごとに選定する必要がある。

・接合状態を外観から判定しにくく、判断基準を設けるには熟練度が必要となる。

※高い判断基準が設けることが出来れば、大量生産においても安定した溶接が望める。

SUSt3.0の強度重視のスポット溶接 |

アルミスポット溶接 |

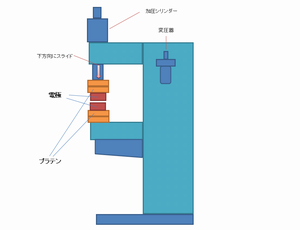

抵抗溶接機(プロジェクション溶接仕様) |

|

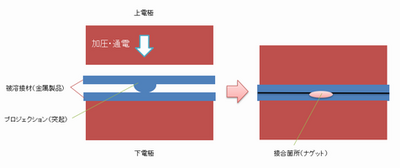

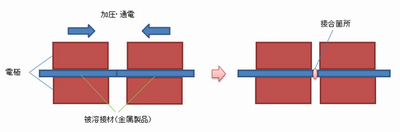

プロジェクション溶接.は、抵抗溶接機にプラテン部分に直接専用の電極を取り付けて使用します。

被溶接材に、予めプレス加工もしくは、切削加工でプロジェクション(突起)を施し、上図のように、溶接電流をプロジェクションに集中させて溶接を行いますので、溶接後の被溶接材に対する負荷(熱歪等)を、最小限に抑えることのできる溶接方法です。

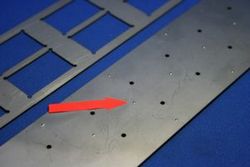

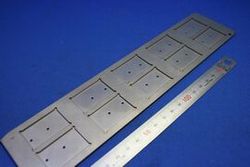

プロジェクション(突起) |

プロジェクション溶接後 |

・溶接時間が短いので、他の溶接方法(抵抗溶接以外)に比べ加工コストが極めて低い。

・プロジェクション(突起部)に熱が集中するため、熱影響を最低限に抑える事ができ、安定した溶接状態が確保できる。

・複数の部品を一度に溶接することにより、位置精度を得やすい。

・機械的作業のウエイトが高いため、一般的な製品の溶接においては、作業者の熟練度をほとんど必要としない。

・溶接棒やフラックスが不要で、有害な紫外線やヒュームが発生しない。

・他の抵抗溶接方法に対し、溶接条件の設定が容易である。

・機種にもよるが、溶接機の価格が比較的高い。

・被溶接材へのプロジェクション加工や、冶具電極製作が生じるので、少量生産に対応しにくい。

・被溶接材としての部品の位置決めなどを行う場合、冶具電極が必要となり、設計能力が必要となる。

シーム溶接は、抵抗溶接機のホーン上下先端に、円盤状の電極を取り付け、円盤の間に被溶接材2枚を重ね通し、連続的な通電と、加圧を電極の回転によって行い金属板や、網を直・曲線上に被溶接材を重ねた状態で、溶接することが出来ます。シーム溶接としては ,突き合わせて溶接する、ティグ(アルゴン)溶接やレーザー溶接でも、良好な溶接が可能ですが、ワーク精度が必要になり、溶接加工費としても上昇します。

抵抗溶接機(シーム溶接仕様) |

|

・タンク等の気密溶接が、ワーク精度を要せず溶接できる。

・素材分子の拡散状態にて接合できる。

・機械的作業のウエイトが高いため、一般的な製品の溶接においては、作業者の熟練度をほとんど必要としない。

・溶接棒やフラックスが不要で、有害な紫外線やヒュームが発生しない。

・大きな電流が必要なため、溶接機および受電設備の電気容量が大きくなる場合がある。

・機種にもよるが、溶接機の価格が比較的高い。

・被溶接材に対し、機種の選択が必要となり、溶接電流、通電時間、加圧力、溶接条件を、

被溶接材の材質や板厚によって選定する必要がある。

・ティグ(アルゴン)溶接やレーザー溶接に比べ、溶接による熱吸収のためのクランプが使用できない為、平板状態の被溶接材においては、

著しく熱歪が生じてしまう。

産業ロボットに設置した抵抗シーム溶接 |

金網の抵抗シーム溶接 |

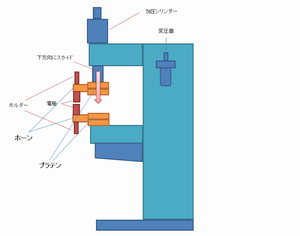

抵抗溶接機(バット溶接仕様) |

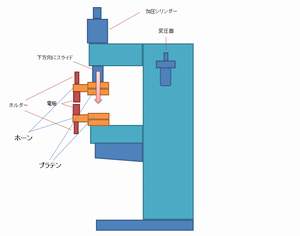

縦方向に加圧をかけることで、電極を横方向にスライドさせる構造にて溶接 |

バット溶接は、抵抗溶接機にプラテン部分にホーンという、いわば機械の腕にあたる真鍮(一般的に使用されている)の無垢材を取り付け、先端にバット溶接専用の電極を取り付けて使用します。ばた、バット溶接専用機もあります。

他の抵抗溶接との違いは、線材やフラットバーの溶接を行います。

線材のバット溶接 |

フラットバーのバット溶接 |

・溶接時間が短いので、他の溶接方法(抵抗溶接以外)に比べ加工コストが極めて低い。

・短時間で溶接が出来るので、加熱域が溶接部近傍に限られるため、被溶接材の熱歪が少ない。

・機械的作業のウエイトが高いため、一般的な製品の溶接においては、作業者の熟練度をほとんど必要としない。

・溶接棒やフラックスが不要で、有害な紫外線やヒュームが発生しない。

・抵抗溶接機のスペックを変えることで、極細線からパイプ溶接まで可能。

・大きな電流が必要なため、溶接機および受電設備の電気容量が大きくなる場合がある。

・機種にもよるが、溶接機の価格が比較的高い。

・被溶接材に対し、機種の選択が必要となり、溶接電流、通電時間、加圧力、電極形状などの溶接条件を、

被溶接材の材質や線径ごとに選定する必要がある。

・溶接後、溶接部に膨らみ(溶け込み)が生じる。

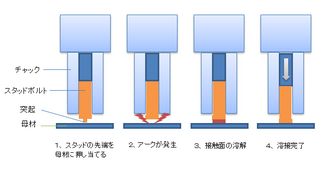

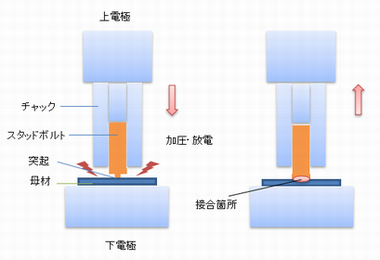

抵抗スタッド溶接は、抵抗溶接機にプラテン部分にホーンという、いわば機械の腕にあたる真鍮(一般的に使用されている)の無垢材を取り付け、先端に電極を取り付けたホルダーを固定して使用します。抵抗スポット溶接と使用する原理は同じで、電極のみが変わります。

|

|

・溶接時間が短いので、他の溶接方法(抵抗溶接以外)に比べ加工コストが極めて低い。

・短時間で溶接が出来るので、加熱域が溶接部近傍に限られるため、被溶接材の熱歪が少ない。

・機械的作業のウエイトが高いため、一般的な製品の溶接においては、作業者の熟練度をほとんど必要としない。

・溶接棒やフラックスが不要で、有害な紫外線やヒュームが発生しない。

・機種と電極の選択で、t0.03~の金属板、金網(メッシュ)、線材、鉄、非鉄金属等、幅広い範囲での溶接が可能。

・CD方式のスタッド溶接と違って、電極を変えることで、さまざまなバリエーション(溶接条件)に対応ができる。

・大きな電流が必要なため、溶接機および受電設備の電気容量が大きくなる場合がある。

・機種にもよるが、溶接機の価格が比較的高い。

・被溶接材に対し、機種の選択が必要となり、溶接電流、通電時間、加圧力、電極形状などの溶接条件を、

被溶接材の材質や板厚ごとに選定する必要がある。

・CD方式のスタッド溶接と比べて、母材表面に溶接跡が出やすい。

抵抗スタッド溶接電極 |

抵抗スタッド溶接 |

レーザー溶接とは、レーザー光を当てることで発生する熱を利用し溶融させる溶接方法です。

レーザー溶接のビード幅は他の溶接に比べ狭いが、深く溶接する事が可能で、厚板から薄板まで

幅広い板厚に対応することが出来ます。入熱が少ないため熱影響いよる溶接部周辺へ歪み・焼けを抑えることが出来る。

また、近年では反射率が高い銅などもレーザーでの溶接が出来るようになっています。

|

|

・深く溶融させることが出来る。

・精密な溶接が可能。

・焼けが少ない

・溶接による歪みが少ない。

・様々な材質への溶接が可能。

・セットに時間が掛かる。

・ビード幅が狭い。

・溶接部がキレイに密着している必要がある。

・レーザー光に対する十分な安全対策が必要。

(レーザー光は目に見えないため、反射していても判らず火傷や網膜の損傷を起す恐れがある。)

汎用性が高いため、様々な製品に使用されているが、とりわけ精密な製品に多く使用されている。

(例:電池のタブ付け、薄肉パイプの溶接・気密溶接が必要な設備部品など)

また、電極などのメンテナンスが必要ないため、自動化しやく、

決まった製品を量産するのに非常に効率がいいため、生産ラインに使用されている。

超音波溶接とは、ホーンで被溶接母材を加圧しながら超音波振動を加えることで

母材と母材を固相拡散接合させる接合方法です。

溶接という名前ですが、溶かして接合する訳ではなので厳密には溶接ではありあせんが、

十分な接合強度を出すことが出来ます。アルミや銅の接合に適しています。

|

|

|

|

・銅やアルミの接合が可能。

・異種金属の接合が可能。

・溶接よりも加工温度が低いため焼けが発生しない。

・点や線ではなく、面で接合できるため、電気抵抗値を上げることなく接合できる。

・接合表面に加工痕が大きく残る。

・溶接ではないので接合強度は他の溶接に劣る。

・接合できる材質範囲が狭い。

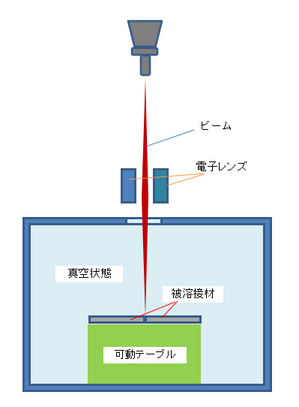

電子ビーム溶接とは、真空中で放出した電子を高い電圧で加速させ、

コイルとレンズで収束させビームを部材に衝突させ、超高温を発生させ溶接する溶接方法です。

真空での突合せ溶接(共付け)になります。

・溶接幅が狭く、深い溶け込みで溶接可能

・入熱範囲が狭いため、歪みを抑えた溶接が可能

・薄板の溶接が可能

・高融点金属である、タングステンやモリブデンの溶接も可能

・真空中での溶接のため、酸化・窒化の心配が無く、活性金属の溶接にも適している。

・銅とステンレスなど難易度の高い異種金属の溶接が可能

・亜鉛など成分中に蒸気圧の高い金属を多量に含む、真鍮や洋白などの接合に不向き

・材料中にガスを多く含む鋳鉄やタフピッチ銅なども対応不可

・溶接時に脆い金属化合物が出来る組合せ(アルミと鉄鋼、チタンと鉄鋼など)も対応不可

・材料は十分な脱脂や異物の除去が必要

・溶接部は出来るだけ密着させる必要が有り、材料精度が必要

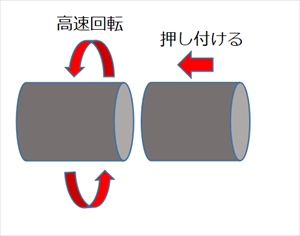

材料の一方を高速回転させながらもう一方の材料に押し付ける事により、材料どうしを接触面を撹拌接合する接合方法です。

外部から熱を加える接合方法ではないため、周囲に焼けやスパッタ、ガスが発生せず、溶加材やフラックスが必要ない環境にやさしい接合方法です。

|

|

・接触面全体で接合できるため、アーク溶接など表面のみの溶接より強固に接合できる

・丸棒とパイプを接合することにより中空化・軽量化が図れる

・異種金属の接合が可能

・接合状態の再現度が高い

・片側の高速回転させる材料側は丸棒やパイプなどの形状でなければならない

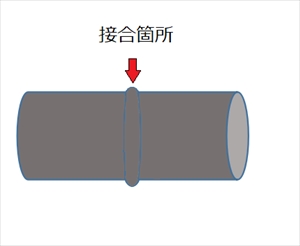

・接合部が膨らんでしまい、除去が必要

・部材を高速回転させ押し付けるため、それに耐えうる材料強度が必要

・材料は十分な脱脂や異物の除去が必要

・溶接部は出来るだけ密着させる必要が有り、材料精度が必要

※関連する事例は現在ございません。

お問い合わせは、下記フォームからどうぞ!

お問い合わせは、下記フォームからどうぞ!

担当者がご回答致します。