こだま製作所では創業時(創業50余年)から、さまざまな分野の製品のスポット溶接加工を手がけてきました。

試作から量産、溶接テストまで様々なスポット溶接を専門家として受託加工いたします。

スポット溶接の量産・試作でお困りの方は「こだま」へ一度ご相談ください!!

※試作・溶接テスト対応は、こちらから

一般的にスポット溶接は、抵抗スポット溶接、アークスポット溶接、レーザースポット溶接と、大きく3つに分けられます。

「こだま」では抵抗スポット溶接を中心に、アークスポット溶接、レーザースポット溶接にも対応しています。

※詳細記事は、下記順番に掲載しています。

1)各種スポット溶接の受託加工(溶接テスト・試作・量産)

2)各種溶接の受託加工

3)冶具電極の設計・製作

4)部品接合の構想段階からのご相談(接合の方向付け)

5)部品の製作からの一貫対応(試作・量産)

(部品によって、製作対応不可な場合もあります)

6)試験、溶接条件販売、スポット溶接機の選択・販売支援

7)秘密保持契約

8)全国対応

※お問合せはページ上部の青色ボタンまたは>>コチラ<<から

こだま製作所では、スポット溶接を創業から行っているため、多種多様なスポット溶接の

経験が有り、スポット溶接設備も充実しているため様々な材質やサイズに対応可能です。

誰でも同じ品質で加工を実現する治具電極を製作(特殊電極)することで、数万個までの数量にも対応させて頂きます。

また、電極在庫が豊富ですのでイニシャルコストを抑えた数個からの少ロットにも対応可能です。

※その他スポット溶接事例は、こちらから

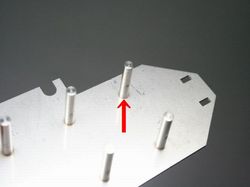

1)ピンのスポット溶接

抵抗スポット溶接は、冶具電極の工夫で、非鉄金属(ステンレス系、アルミ系、銅系、チタン系、パーマロイ系、銀等)や、

板やパイプにピンを瞬時に溶接することが可能です。狭所に一瞬の発熱になるため熱影響による材料への負担が少なく多岐にわたる製品に対応可能です。

2)その他、抵抗スポット溶接事例

抵抗スポット溶接は、冶具・電極の工夫でさまざまな形状や材質の製品が溶接可能です。

その他、スポット溶接の加工事例は、こちらから

| 分類 | 材料記号 |

| 鉄 | SPCC、SK、リボン鋼 |

|---|---|

| ステンレス |

SUS304、SUS304 CSP、SUS301 CSP、SUS3016L、SUS430、SUS631 |

| ニッケル | パーマロイ、ハステロイ、インコネル、インバー、形状記憶合金 |

| チタン | TP270、TP340、TP480 |

| 銅・銅合金 | C1020(無酸素銅)、C5210(りん青銅)、クロム銅、ベリリューム銅、真鍮、洋白 |

| プラチナ | PT900、PT1000 |

| アルミ | A5052、A6063 |

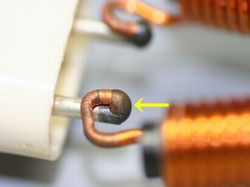

アークスポット溶接とはアルゴン(Ar)ガスや、ヘリウムガスなどの不活性ガスをシールドガスとしてトーチノズル内に流し、融点の高いタングステン電極と母材との間にアークを発生させ、そのアーク熱により不活性ガスと酸素を燃焼させ、溶接しようとする部品の一点にアークを集中させて溶接を行う工法で、銅系・ステンレス系・チタンなどの非鉄金属に適しています。

材質:SUS304 表面

裏面

ステンレス部品とコイルばねの

アークスポット溶接

銅パイプと線材のアークスポット溶接

ステンレス材のアークスポット溶接

銅線材のアークスポット溶接

| 分類 | 材料記号 |

| 鉄 | SPCC |

|---|---|

| ステンレス |

SUS304、SUS304 CSP、SUS301 CSP、SUS3016L、SUS430、SUS631 |

| ニッケル | パーマロイ、ハステロイ、インコネル、インバー、形状記憶合金 |

| チタン | TP270、TP340、TP480 |

| 銅・銅合金 | C1020(無酸素銅)、C5210(りん青銅)、クロム銅、ベリリューム銅 |

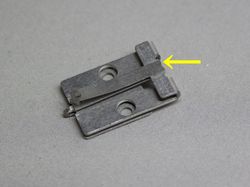

歯垢除去装置キャップの

アークスポット溶接冶具

バッテリーキャリアの

アークスポット溶接冶具

カップ麺リテーナーの

アークスポット溶接冶具

産業機器部品の

アークスポット溶接冶具

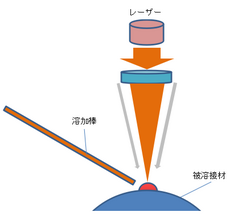

レーザー光をレンズで集光させ熱源として溶接させ、部品照射を行い溶接する方法。

精密部品・薄板金属・箔・微細部品の溶接に適しています。局部的に母材を溶かしますので、熱歪を抑制できるのが特徴です。しかし、レーザー光を集光させる事と、無接触で溶接を行う要素から、溶接させる部品の端面精度,及び部品位置決めをセットする治具などの精度も要求されるので、一次加工(金属プレス等)の精度が、極めて要求され、製品コストが上がってしまう要素も含みます。レーザー溶接では連続溶接では困難ですが、点溶接では溶加材を加えて強度を高めることが可能です。

ステンレス球とコイルばねの

レーザースポット溶接

ステンレスt0.1と、t0.5の

レーザースポット溶接

レーザースポット肉盛り溶接

熱電対の肉盛り溶接

※肉盛り溶接は、アークスポット溶接でも可能です。

| 分類 | 材料記号 |

|---|---|

| 鉄 | SPCC |

| ステンレス |

SUS304、SUS304 CSP、SUS301 CSP、SUS3016L、SUS430、SUS631 |

| ニッケル | パーマロイ、ハステロイ、インコネル、インバー、形状記憶合金 |

| チタン | TP270、TP340、TP480 |

| 銅・銅合金 | C5210(りん青銅)、クロム銅、ベリリューム銅 |

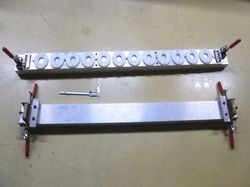

様々な製品加工に対応するため、溶接技術同様に治具電極の製作技術も高めてきました。

高精度な位置決めに対応したり、数万個に対応するために半自動化した治具電極を製作してきました。

下記はそれらの一例です。

携帯電話溶接治具

溶接位置精度が高い治具で

2部品×15万個の溶接に対応

した治具電極

携帯電話溶接治具

溶接位置精度が高い治具で

2部品×15万個の溶接に対応

した治具電極

携帯電話溶接治具

溶接位置精度が高い治具で

2部品×15万個の溶接に対応

した治具電極

携帯電話本体に板バネ(SUS3054 H)を、マイクロスポット溶接を行った事例です。 位置決め治具に通電を行う為の電極を埋め込んで表面塗装のマスキング処理φ1.0程度の溶接エリアを正確に溶接しています。ステンレス材そのものは溶接性が高いですが、 15万個生産においての、良好な精密溶接を反映する要素は、溶接ノウハウから設計された治具電極そのものとなり、精密溶接で用いられるレーザー溶接に対しコストパフォーマンスをご提供しています。

※「こだま」の特徴、治具電極製作及び金型製作詳細は、こちらから

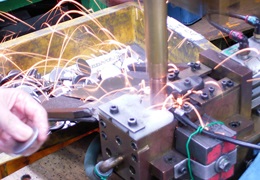

こだま製作所では量産だけではなく、試作や溶接テスト品の受託加工にも対応しています。

新製品・新商品開発時には「溶接性の確認」が必要な場合があります。新素材や試作部材をお預かりし、指定の溶接条件にそって溶接加工対応や、溶接後のテストピースのご提出を行っています。

事例:スポット溶接

溶接部に近い場所での電流値の測定

電極直接、加圧確認

創業50余年の実績で、被溶接材をお預かりして、適切な溶接条件の提出を行っています。

事例1:材質SK5 t1.5 パルゼーション通電テスト

SK5材の、スポット溶接テスト

SK5材の、スポット溶接剥離テスト

一般的に溶接困難といわれる、SK(炭素工具鋼鋼材)の、溶接テストです。

SK材は、SPCC(鉄)などと比較して、熱処理を行って硬化させる目的で使用されるため、材料に炭素を多く含みますので、スポット溶接はされても簡単に外れてしまいますが、様々なパルセーション設定にて加工を試し、溶接強度の最大値が出る条件出しを行いました。

事例2:高張力鋼板のプロジェクション溶接

ウエルドボルトのプロジェクション溶接(表)

ウエルドボルトのプロジェクション溶接(裏)

各種溶接テストの事例は、こちらから

各種工業試験にも対応しています。

実験・開発段階からの溶接工法のご相談(材質は?どう接合すればいいのか?)、量産化に向けて予定外に接合箇所が生じた製品製作のご相談(どんな形状にすればいいのか?)、現状の製作工法の合理化、既存生産体制の不具合対策としての生産シフトのご相談など、抵抗溶接を中心とする溶接工法で様々なご要望にお答えしております。

技術情報大阪テクノマスター溶接部門ブログは、こちらから

弊社へのご質問の多い材質、またはご依頼いただく製品の主流材質の性質を記載していますので参考にしてください。

(その他、材質においては、お問合せください)

スポット溶接(抵抗スポット溶接)とは、溶接したい2片の金属母材を上下から電極で挟み込み接触部を

電極で加圧を行い、加圧した電極より金属母材へ大電流を流すことにより、電気抵抗によるジュール熱を発生させ、

被溶接材を局部的に、発熱・溶融させ接合される溶接工法です。

抵抗溶接の一種として、もっともポピュラーな工法で、自動車や家電等あらゆる分野で用いられています。

※加工・製作事例は、こちらから

長所

①溶接時間が短いので、他の溶接方法(抵抗溶接以外)に比べ加工コストが極めて低い。

②短時間で溶接が出来るので、加熱域が溶接部近傍に限られるため、被溶接材の熱歪が少ない。

③機械的作業のウエイトが高いため、一般的な製品の溶接においては、作業者の熟練度をほとんど必要としない。

④溶接棒やフラックスが不要で、有害な紫外線やヒュームが発生しない。

⑤機種と電極の選択で、t0.03~の金属板、金網(メッシュ)、線材、鉄、非鉄金属等、幅広い範囲での溶接が可能。

短所

①大きな電流が必要なため、溶接機および受電設備の電気容量が大きくなる場合がある。

②機種にもよるが、溶接機の価格が比較的高い。

③被溶接材に対し、機種の選択が必要となり、溶接電流、通電時間、加圧力、電極形状などの溶接条件を、

被溶接材の材質や板厚ごとに選定する必要がある。

④接合状態を外観から判定しにくく、判断基準を設ける必要がある。

※判断基準が設けることが出来れば、大量生産においても安定した溶接が望める。

「こだま」の技術

※無酸化スポット溶接技術は、こちらから

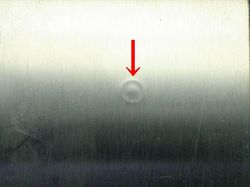

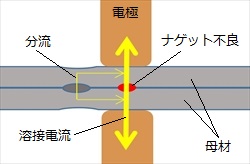

スポット溶接の強度を確認する方法で、ナゲット径を基準にする場合があります。

この時必要なナゲット径は板厚により変化し、一般的に5√t (t=板厚)とされることが多いです。

また、ナゲット径は材料表面の熱影響部(くぼみ)を見ただけでは判断できず、

材料を剥がして残っている部分のみの径を測定したり、切断して断面を測定する必要があります。

スポット溶接は打点数を多くすれば基本的には強度が上がりますが、

溶接の距離が近すぎる場合には打点数が多くても強度を下げてしまう場合が有ります。

スポット溶接は電極で挟み込んだ位置に電気を流し、その部分を溶接しますが、

挟んだ部分の近距離にスポット溶接された部分が有ると、その部分に溶接電流が分流し

溶接部への出力が不足し最悪ナゲットが形成されない場合があります。

そのため、スポット溶接は適度な距離を取り加工する必要が有ります。

また、打点数が多いほどコストも上がります。必要な打点数を考え設定する必要が有ります。

スポット溶接分流について

過多なスポット数

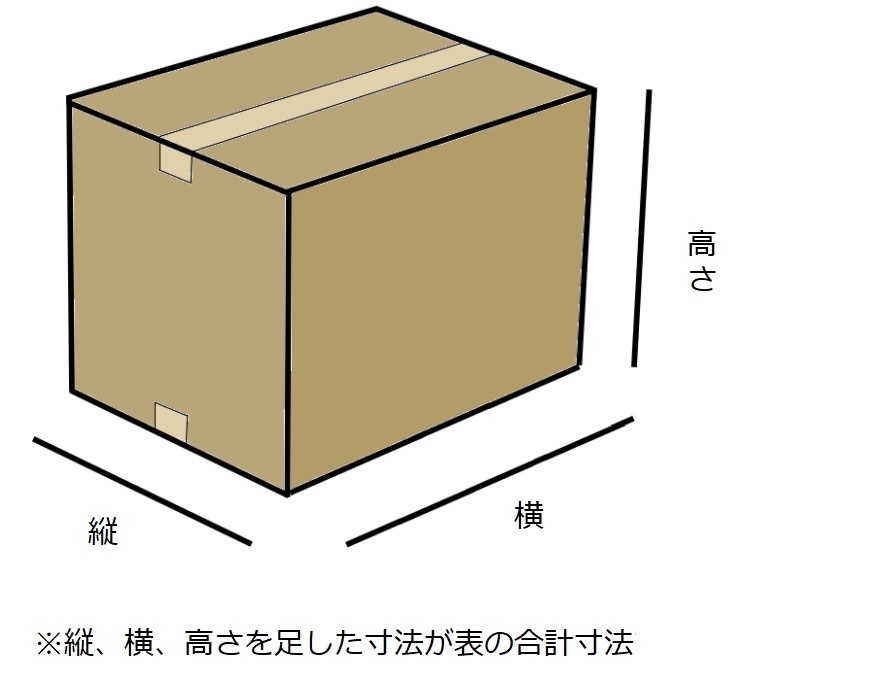

| ヤマト運輸 荷物サイズ対応参考表 | ||

| サイズ | 合計寸法 | 重さ |

| 60サイズ | 60cm以内 | 2kgまで |

| 80サイズ | 80cm以内 | 5kgまで |

| 100サイズ | 100cm以内 | 10kgまで |

| 120サイズ | 120cm以内 | 15kgまで |

| 140サイズ | 140cm以内 | 20kgまで |

| 160サイズ | 160cm以内 | 25kgまで |

| 180サイズ | 180cm以内 | 30kgまで |

| 200サイズ | 200cm以内 | 30kgまで |

上記表のサイズまでであれば、比較的安価で納品時の発送が可能です。

また、上記表のサイズよりも大きい場合でも対応可能ですので、御問合せください。

お問い合わせは、下記フォームからどうぞ!

お問い合わせは、下記フォームからどうぞ!

担当者がご回答致します。