スポット溶接によるアルミ板の組付け |

アルミ線材と板のティグ溶接 |

アルミ材の電子ビーム溶接 |

アルミ板材のレーザー溶接 |

アルミ板の摩擦圧接 |

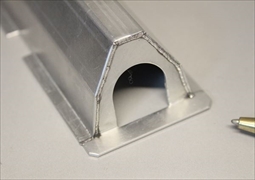

アルミトラスのスポット溶接 ※トラス外側にt0.2を特殊な 両面テープで貼り付けています。 |

アルミは、軽量であること様々な金属との合金で優れた特性を得る材料ですが、他の材料と違い(チタン・マグネシュウムは同等)酸素との化学親和性が非常に強いため、空気中に放置するだけで表面には薄い酸化皮膜が生じます。この酸化皮膜は融点が非常に高いため、溶接するにはまず高温で酸化被膜を溶かすと同時に、融点の低い内部とを溶融させなくてはなりませんので、高い溶接技術を必要とされますが、条件にあった溶接方法の選択と、正しい溶接条件で溶接を行うことで、高品質な接合が可能です。

アルミはJIS記号でAluminiumのAに続いて4ケタの数字で区分されており、1000系から7000系まで種類があります。アルミの特徴は「軽さ」であり鉄と比較して約1/3の比重です。材料強度については、1000系の純アルミでは強さはそれほどありませんが、添加する合金によって硬度が増します。中でも亜鉛(Zn)とマグネシウム(Mg)を添加した7000系のA7075は炭素鋼のSS400を超える引張り強さがあり、超々ジュラルミンと称されています。その他A2024(超ジュラルミン)、A2017(ジュラルミン)も上位3品種であり、ジュラルミン系と称されています。しかし、ジュラルミンの溶接は難易度が高く、溶接性は一般的に他の金属に比べ劣ります。割れ感受性が高く、溶接施工が非常に難しいです。

溶接には通常の溶接よりも、抵抗スポット溶接が用いられます。ティグ溶接等については使用される溶接棒によって、仕上がりに大きく差が出てしまいます。このように、溶接施工が難しいので、ジュラルミンを結合する場合は、リベット、熱カシメやボルトが使われる場合も多くありますが、「こだま」では、ジュラルミン(P2017)の実績はあります。

※熱カシメについては、こちらから

※ジュラルミン(P2017)スポット溶接の実績報告は、こちらから

※異種金属の溶接は、こちらから

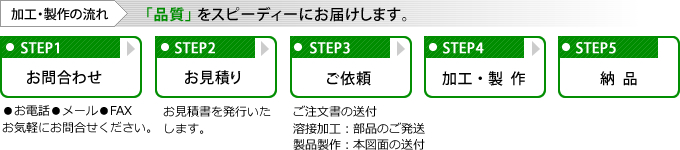

1)溶接テスト・試作の受託加工

研磨・電解研磨レス:無産化スポット溶接

2)各種溶接の受託加工

3)冶具電極の設計・製作

4)部品接合の構想段階からのご相談(接合の方向付け)

5)部品の製作からの一貫対応(試作・量産)

(部品によって、製作対応不可な場合もあります)

6)試験、溶接条件販売、スポット溶接機の選択・販売支援

7)全国対応

8)秘密保持契約(有償)

※弊社では外部の方の立ち入りをお断りし、受注案件における守秘義務を遂行しております。

1)抵抗溶接:スポット溶接・プロジェクション溶接・シーム溶接・スタッド溶接

2)アーク溶接:ティグ溶接・プラズマ溶接

3)レーザー溶接:YAGレーザー溶接・ファイバーレーザー溶接

4)電子ビーム溶接

6)摩擦攪拌接合

| 溶接方法 / 品種 | 1000系 | 2000系 | 5000系 | 6000系 | 7000系 |

| 抵抗溶接 | ー | 〇 | 〇 | 〇 | 〇 |

| アーク溶接 | 〇 | △ | 〇 | 〇 | △ |

| レーザー溶接 | 〇 | △ | 〇 | 〇 | △ |

| 電子ビーム溶接 | 〇 | △ | 〇 | 〇 | △ |

| 摩擦攪拌接合 | 〇 | △ | 〇 | 〇 | △ |

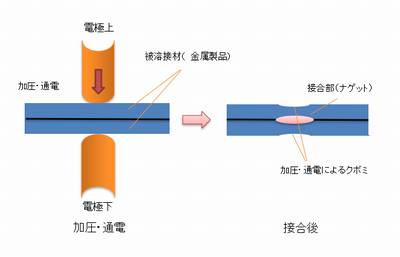

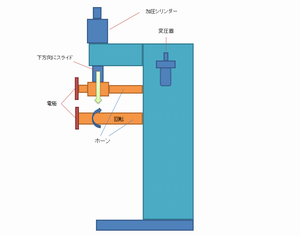

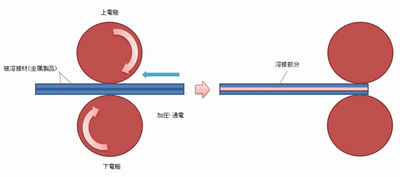

抵抗溶接は、被溶接材となる溶接したい2片の金属の上下を電極で挟み込み、接触部を加圧しながら大電流を流すことで電気抵抗により材料が局部的に発熱し、溶融して接合される溶接工法です。

※1000系は、伝導率が高く通電における電気抵抗値が低いので抵抗溶接はできません。

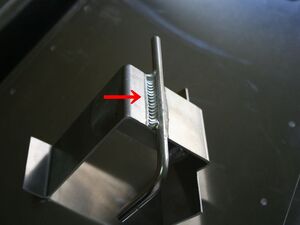

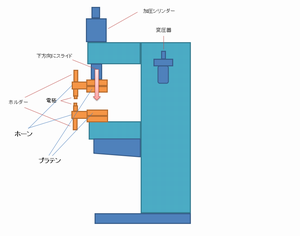

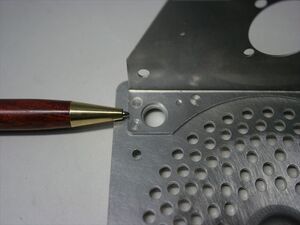

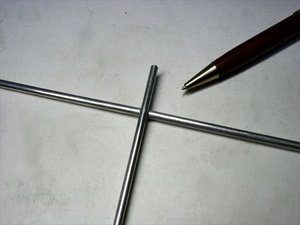

スポット溶接は、抵抗溶接機にプラテン部分にホーンという、いわば機械の腕にあたる真鍮(一般的に使用されている)の無垢材を取り付け、先端に電極を取り付けたホルダーを固定して使用します。電極は、ストレートタイプ、エルボタイプ、または自作の特殊なものまで、被溶接材(アルミ)に合わせて、最適な電極を選択することによって、平板・筐体・線材と、さまざまな溶接が可能です。アルミ材の表面の酸化被膜を高電流で瞬時に溶かし溶融するには、非常に適した接合といえます。

|

|

アルミ板のスポット溶接 溶接歪が生じにくいのが特徴です。 |

アルミ線材のスポット溶接 線材の溶接ができるのも特徴です。 |

スポット溶接の特徴

1. 位置決めの冶具などの用いることにより、アルミ材の高精度な溶接が可能。

2.t0.03からの薄板溶接が可能。

3.試作から量産へのシフトがスムーズに行えます。

4.アルミ線材(A5052)の溶接が可能

5.薄板板金部品の接合に最適

※アルミスポット溶接技術情報は、こちらから

※アルミスポット溶接事例は、こちらから

※アルミ スポット溶接テストピース製作は、こちらから

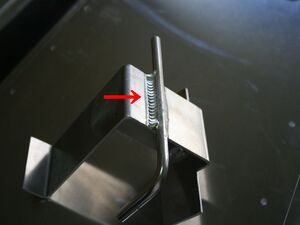

スポット溶接などの抵抗溶接は、他の溶接とは違い外部からアークやレーザーなどの熱源を加えるのではなく素材自体を発熱させ、接触部のごく限られた部分のみを電極で固定しながら溶接するという特殊な溶接方法であるため、他の溶接方法では難しい異種金属の溶接でも溶接出来る可能性を秘めています。下記は鋼板とアルミ板のスポット溶接事例です。

|

|

左の画像がスポット溶接した画像です。板厚が薄く、アルミの幅が狭く柔らかいこともあり歪が大きく出ていますがしっかり溶接できています。右の画像はピールテストで剥離した状態です。スポット溶接した部分でナゲットが形成され、しかっかりと溶接されていることが判ります。

※その他、異種金属接合の詳細は、こちらから

シーム溶接は、抵抗溶接機のホーン上下先端に、円盤状の電極を取り付け、円盤の間に被溶接材2枚を重ね通し、連続的な通電と、加圧を電極の回転によって行いアルミ材の板や、網を直・曲線上に被溶接材を重ねた状態で、溶接することが出来ます。シーム溶接としては ,突き合わせて溶接する、ティグ(アルゴン)溶接やレーザー溶接でも、良好な溶接が可能ですが、ワーク精度が必要になり、溶接加工費としても上昇します。

※アルミ材の場合は、大容量の設備が必要です。

|

|

シーム溶接の特徴

1.アルミ板2枚を重ねて、連続的に早い速度で溶接が可能。

2.曲線部を含んだ、タンク等の気密溶接が容易にできる。

※大容量の溶接機が必要となり「こだま」では、対応不可です。

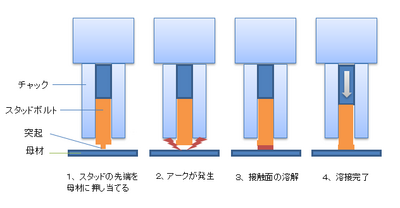

アルミボルト(スタッド)やピンを、溶接機の電極部分に挟んで、 電流を流して平板の間に火花を発生させ、ボルト(スタッド)・ピンと アルミ板が適度に溶けた状態で、圧力を加えて溶融させる溶接方法です。

※スタッド溶接の技術情報は、こちらから

接合させる部品と電極(ティグ溶接・プラズマ溶接)の間に発生させたアークによって、部品の局部を溶かし、シールドガスを使用して接合する溶接方法です。アーク溶接は、突き合わせて溶接(t0.03~t2.0)が行えるのが特徴です。

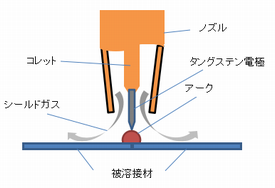

ティグ(アルゴン)溶接は、大気から溶接による金属の酸化を防ぐために、タングステン電極の周りからアルゴンガスやヘリウムガスなどの不活性ガスを放出し、ガスのシールドを作ります。シールドガスを流した状態で、融点の高いタングステンと被溶接物(アルミ) との間にアーク放電を発生せしめ、そのとき発生 する熱で溶接します。電子の流出 するタングステンを冷却し、電子の流入する被溶接物の発熱を促進するため、タングステン電極をマイナス、被溶 接物をプラスにするように直流電源に接続することによってタングステン電極のダメージを抑制し、効率よく被溶接材を溶融することができます。

ティグ溶接の特徴

1.不活性ガスシールドを使用することで、溶接におけるアルミ材への不純物混入が極めて少ない。

2.様々なアルミ部品の形状に適用でき、かつ溶接姿勢に制限がありません。

※ティグ溶接技術情報は、こちらから

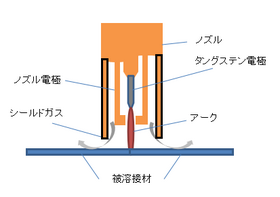

プラズマ溶接は,アルゴンガスとウォール効果によるアークを緊縮させた非常にエネルギー密度の高いアーク熱源となります。

このため、プラズマアークはTIGアーク(自然放電アーク)よりも高温で、プラズマ気流を伴った細くて長いアーク形状となることから、ティグ溶接と比較して、プラズマアークの被溶接材(アルミ)への広がりが少なく集中した熱源となります。一方、ティグ溶接の熱源は、被溶接材(アルミ)に対して、末広に広がる形状になりますのでプラズマ溶接は、ティグ溶接とYAGレーザ溶接のほぼ中間的な溶接方法として、ワーク精度を高めなければなりません。

プラズマ溶接の特徴

1. 不活性ガスシールドを使用することで、溶接におけるアルミ材への不純物混入が極めて少ないです。

2.熱源を集中させて溶接を行いますので、溶接による熱影響の抑制が行えます。

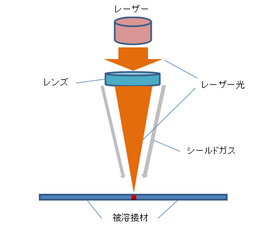

レーザー溶接とは、光源をレーザー素子にあて、誘導放出現象を起こし強力なレーザー光化を行い、集光してハステロイ材に照射し、局部的に溶かし固めて接合する方法です。 レーザー溶接はアーク溶接に比べ、溶接時に生じる熱影響が少なく、スポット径を小さく、ビード幅も狭く、そして深く溶接することが可能です。

レーザー溶接の特徴

1.局部的に高速で溶接が行えるので、溶接部の熱影響が少なく熱歪みが小さい。

2.非接触で加工できるため抵抗溶接等に比べワークの変形が少ない。

3.電極メンテナンス(研磨等)等を必要としない。

※レーザー溶接技術情報は、こちらから

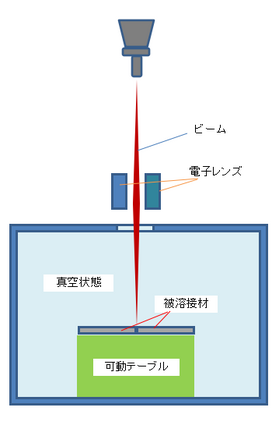

真空状態で、フェラメントを加熱することで、電子が放出され、そこに高電圧を与えてビームを形成し、溶接させるハステロイ部品に照射を行い溶接する方法です。真空状態で溶接を行うため、ビームは100%で溶接部分に照射されるので、狭い溶接範囲で深く浸透することが可能で、アルミを始め、チタン・ニオブなどの活性金属などにも有効です。

電子ビーム溶接の特徴

1.局部的に高速で溶接が行えるので、溶接部の熱影響が少なく熱歪みが小さい。

2.ビームは被溶接材(アルミ)に対し浸透性が高く、厚板溶接にも有効です。

3.ビームスポット径は0.2mm程度という極めて狭い範囲が、レーザー溶接と同じ要素で、無接触溶接、部品の端面精度,及び部品位置決めをセットする治具などの精度も要求されるので、一次加工(金属プレス等)の精度が要求され、製品コストが上がってしまう要素を含みます。

※電子ビーム溶接技術情報は、こちらから

アルミ板を必要に応じて、重ね合わせもしくは突合せを行い、接合面にプローブ(突起物)を有するツールを回転させながら、接合部分にプローブを押し当て、加圧を加えることによって生じる、摩擦熱を利用することにより、金属を溶融することなく組成流動による固層接合が行えます。主に突合せでの接合に適していますが、プローブを接合部分にあわせて移動させることによって連続的な接合が可能です。

摩擦攪拌接合の特徴

1.固相接合のため接合温度が低く、結晶粒の粗大化が抑制されるので接合後の歪が小さい。

2.接合条件がツールの回転数・速度・加圧力の調整だけなので、容易に加工が行える。

3.溶融溶接と異なり、接合中に紫外線・ヒューム・スパッター等が生じない。

※現在「こだま」では対応不可です。

| 板材 | 棒材 | 線材 | フラットバー | パイプ | アングル | チャンネル |

|

|

|

|

|

|

|

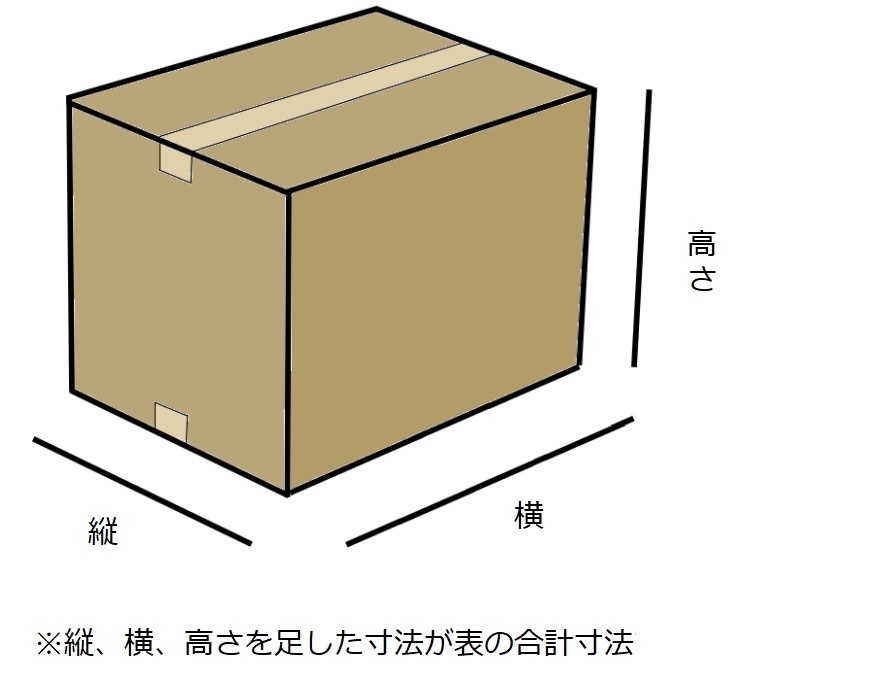

| ヤマト運輸 荷物サイズ対応参考表 | ||

| サイズ | 合計寸法 | 重さ |

| 60サイズ | 60cm以内 | 2kgまで |

| 80サイズ | 80cm以内 | 5kgまで |

| 100サイズ | 100cm以内 | 10kgまで |

| 120サイズ | 120cm以内 | 15kgまで |

| 140サイズ | 140cm以内 | 20kgまで |

| 160サイズ | 160cm以内 | 25kgまで |

| 180サイズ | 180cm以内 | 30kgまで |

| 200サイズ | 200cm以内 | 30kgまで |

上記表のサイズまでであれば、比較的安価で納品時の発送が可能です。

また、上記表のサイズよりも大きい場合でも対応可能ですので、御問合せください。

お問い合わせは、下記フォームからどうぞ!

お問い合わせは、下記フォームからどうぞ!

担当者がご回答致します。