電線を端子等に溶接する場合には、抵抗値を出来る限り上げないように素線の束を全て溶接するのことが理想です。

そのためには、電線の線径、素線数、メッキや被膜の有無を確認し、それぞれの電線に合った溶接をする必要があります。

「こだま」ではこれまでの接合ノウハウを活かし、それぞれの特徴に合った溶接方法を提案し、溶接を提供いたします。

※リード線溶接の事例は、こちらから

抵抗スポット溶接を利用する場合には、1工程で電線を直接溶接する方法と、溶接前に電線を前加工してから溶接する2工程必要な方法が有ります。

・1工程で溶接する方法は、電線と別部材をダイレクトに接合する方法です。

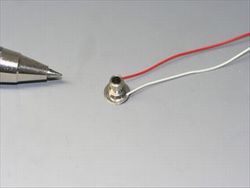

リード線と端子のスポット溶接

5sqの電線とSUS板のスポット溶接

電子部品端子へのスポット溶接

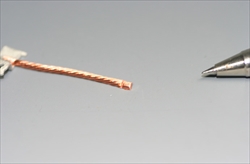

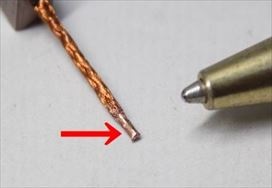

・2工程で溶接する方法は、まず撚線の先端をヒュージング等で固めた後、固まった撚線を溶接する方法か別部材でカシメた後溶接する方法です。

電線のマイクロヒュージング加工

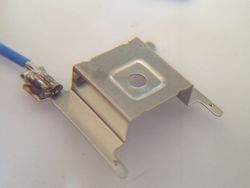

電線を圧着端子施工後に溶接

電線を別部材でカシメてから溶接

どちらの方法を選択するかは電線の形状や相手端子等の形状によります。

アークスポット溶接を利用する場合には、非接触で溶接を行いますので位置精度を要しない場合でも、

位置決め治具を要します。溶接状態としては、良好な通電・強度が得られます。

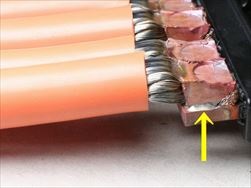

ヒュージング加工はリッツ線の溶接に向いています。リッツ線とはエナメルやウレタンの被膜が素線に施工されている

絶縁性のある電線で、コイルなどに用いられています。ヒュージング加工の優れている点は、リッツ線の被膜を

熱で溶かし出しで絶縁と剥がしながら端子と溶接できる点です。

リッツ線と圧着端子のヒュージング

角リッツ線と端子のヒュージング

電線の先端マイクロヒュージング

※ヒュージングの詳細は、こちらから

この方法は、溶接したい端子が密集している場合など直接のヒュージング加工が難しい場合などに用います。

電線ヒュージング後端子への抵抗ロウ付け

※ロウ付けの詳細は、こちらから

1.製品に合わせた、溶接方法の選択、各溶接の受託加工

2.豊富な薄板金属の在庫

3.製作内容に合わせた、適切な製作方法の選択

・形状カットにおけるコストパフォーマンス

・曲げ加工におけるコストパフォーマンス

4.金型レス・簡易金型製作、板バネ・薄板金属部品の1個~約2000個製作

接点・端子の製作事例は、こちらから

5.熱処理及び、表面処理(対応不可な場合もあります)

6.材料分析

7.全国対応

電線圧着後にソケットの溶接

リード線と真鍮端子の溶接

リード線とりん青銅プレートの溶接

電線圧着後にケースの溶接

熱電対の溶接

リード線と電子備品の溶接

電線とSUS端子の溶接

リード線とスズメッキ材の溶接

裸電線ヒュージング加工後、溶接

※電線以外の銅の溶接については、こちらから

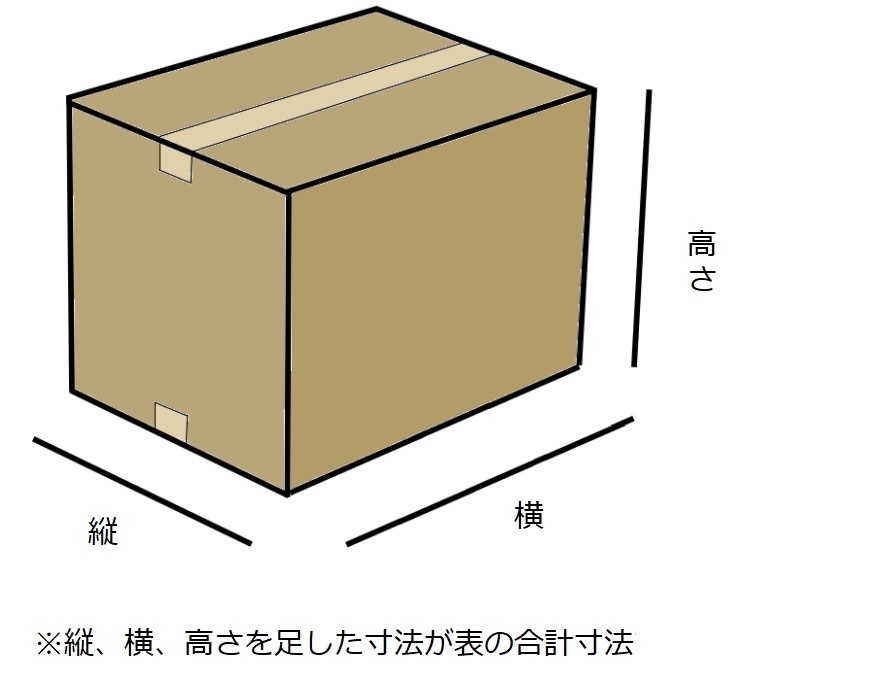

| ヤマト運輸 荷物サイズ対応参考表 | ||

| サイズ | 合計寸法 | 重さ |

| 60サイズ | 60cm以内 | 2kgまで |

| 80サイズ | 80cm以内 | 5kgまで |

| 100サイズ | 100cm以内 | 10kgまで |

| 120サイズ | 120cm以内 | 15kgまで |

| 140サイズ | 140cm以内 | 20kgまで |

| 160サイズ | 160cm以内 | 25kgまで |

| 180サイズ | 180cm以内 | 30kgまで |

| 200サイズ | 200cm以内 | 30kgまで |

上記表のサイズまでであれば、比較的安価で納品時の発送が可能です。

また、上記表のサイズよりも大きい場合でも対応可能ですので、御問合せください。

お問い合わせは、下記フォームからどうぞ!

お問い合わせは、下記フォームからどうぞ!

担当者がご回答致します。