銅は、殺菌性に優れ、曲げ加工や絞り加工後の材料劣化が生じにくい材質ですが、溶接は比較的困難とされています。その理由は熱伝導率が高いため熱が逃げやすく、膨張率も高いため、溶接の熱による変化が大きく電気抵抗が小さいためです。また、光を反射しやすい高反射材でレーザーの熱を吸収しにくため、レーザー溶接も高出力が求められます。

「こだま」では、仕様に合わせて様々な溶接方法の選択を行い、銅の溶接に対応しています。

※銅の溶接方法は、こちらから

|

|

|

銅板(C1020)t0.4の突合せによる、レーザー溶接ですが、ティグ溶接と比較して溶接による熱歪を抑えることが可能です。 バッテリーケース 加工数:50個 |

| 銅板(C1020)t0.5と銅支柱(C1020)5×3のアークスポット溶接加工事例点溶接ですが、比較的広い面積で溶接が可能です。ワーク精度もレーザー溶接ほど必要がなく、コスト的にも安価に加工することができ、異種金属との接合も可能です。 バッテリー用の電極 加工数:50個 |

| 銅φ0.2(C1020)と、純鉄t0.05のマイクロスポット溶接による、異種材の微細溶接です。溶接付加が小さい為、溶接歪みも目立ちません。 電解実験用電極 加工数:10個 |

| 銅板(C1020)t0.3のスポット溶接ですが、銅板を折り曲げて開きを防ぐための溶接加工となります。銅板同士のスポット溶接可能な板厚はt0.5迄となりますが、左画像のように安定した溶接状態で綺麗に仕上げること が可能です。 電極板 加工数:30枚 |

| 銅(C1020)t1.2と、電気亜鉛メッキ鋼板(SECC)t1.5のスポット溶接加工ですが、異種材として難易度の高いスポット溶接加工となりますが、材料特性を把握し、電極管理を正しく行うことで安定した 強度を得ることができます。受託加工累計30万個の実績があります。 ※事例画像は、溶接強度を確認したあとのものです。 配電盤アース取付金具 加工数:30万個 |

| 銅(C102)φ1.2コイルと、銅(C1020)φ1.2の錫メッキ電極のアークスポット溶接ですが、線材を並べて、先端を接合する最良の溶接方法です。 電気部品の電極 加工数: 300個 |

| 銅板部品(C102)t1.0と、銅リッツ線(C1020)のヒュージング加工を行った先端部分を抵抗ロウ付けで接合しています。機械的に接合部分を加熱してロウ材を溶かしますので、異種金属との接合も可能です。 ブスバー 加工数:1000個 |

| クローム銅と、真鍮、銅タングステンのガスバーナーによるロウ付けです。異種金属の接合が可能です。 電極 加工数:3個 |

| 銅(C1020)2mm材と、銅(C1.02)t1.2の、アークスポット溶接ですが、溶接条件で、部分的に溶け込みを大きくする必要がある部品の接合に有効です。 自動車電装部品 加工数:200個 |

|

|

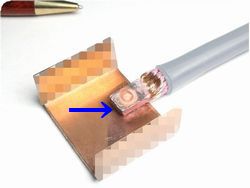

銅線(φ0.1)と銅パイプ(t0.2×φ2.0)のマイクロスポット溶接です。精密溶接になりますが、φ0.1銅線は完全に溶着されています。 |

※その他、銅系の溶接事例は、こちらから

※各種材料における溶接試験等の詳細は、こちらから

※リード線の溶接は、こちらから

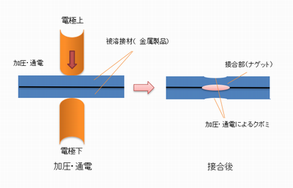

銅の抵抗スポット溶接は、銅材料を接合するために使用される方法の1つで、高周波電流を使用して短時間で接合を行います。この方法は、銅板や銅線、銅管などの薄い銅製品を接合する際によく使用されます。抵抗スポット溶接は、接合部分に高周波電流を流し、局所的に加熱して溶融することで、接合を行いますので、熱影響が少なく、接合部分が強力で耐久性があります。しかし、この溶接方法では、材料は無酸素銅に絞られ、板厚も銅どうしであればt0.5程度が限界です。抵抗スポット溶接は、加熱時間や電流の強さなどを正確に調整する必要があるため、操作に熟練した技術者が必要とされます。また、接合部分が局所的に加熱されるため、接合部分に歪みが生じることがあります。銅のスポット溶接は、接合部分の強度が高く、短時間で接合を行えるため、産業分野において広く使用されています。

|

|

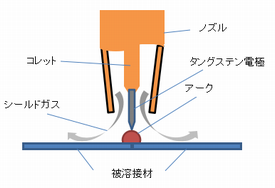

ティグ溶接とはタングステン・イナート・ガス溶接の略でタングステンを電極に用い、シールドガスに不活性ガスのアルゴン等を使用します。シールドガスを噴射し溶接箇所周辺の酸素等が無い状態で溶接できるため銅の溶接も可能です。ですが、銅は前項での記述の通り熱伝導率・熱膨張率が高いため板厚6mm程度が溶接限度です。

TIG溶接はアルゴンガスを使用するため、アルゴン溶接とも呼ばれています。

ティグ(アルゴン)溶接 |

ロウ付けとは、部品の接合方法の一種で、一般的には接合しようとする部品と部品を、ガスバーナー等で加熱し、加熱された部分間にロウ材(真鍮・銀合金)を近づけ溶かし部材間に流し込み冷却を行い接合する工法です。銅と銀ロウ等のロウ材は非常に相性がいいため、他の溶接方法で接合出来ない場合にはロウ付けでの接合を行います。

|

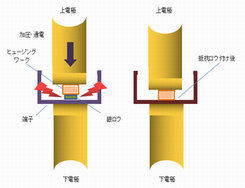

銅の抵抗ロウ付けは、銅の表面に抵抗性を持つ合金材料をロウ付けする方法です。この方法は、銅管や銅線などの銅製品の配線や電子回路などによく使用されます。抵抗ロウ付けは、溶接とは異なり、ロウを中心に接合するため、高温や高圧力が不要で、簡単な工具や器具を使用して行うことができます。この方法は、ロウ付けが完成した後に発生する熱影響が小さく、熱に敏感な素材を接合することができるため、電子部品や精密機器などに適しています。抵抗ロウ付けには、銅とは異なる金属の抵抗材料を使用することが一般的です。抵抗材料としては、スズ、鉛、銀、ニッケル、インジウム、またはそれらの合金が使用されます。抵抗材料を含んだロウを、銅の表面に塗布した後、適切な温度で加熱することでロウ付けが行われます。抵抗材料によってロウの特性が変化するため、用途に応じて適切な抵抗材料を選択する必要があります。

|

|

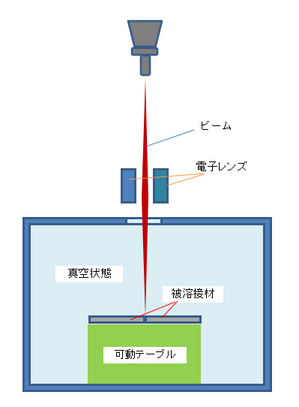

銅の電子ビーム溶接は、高速かつ精密な溶接が可能で、高い品質と強度を備えた接合ができるため、銅の接合によく使用されます。電子ビーム溶接は、高エネルギーの電子ビームを使用して素材を加熱して溶接します。この方法では、電子銃から出ている電子ビームが銅の表面に集中的に照射され、瞬時に加熱されます。加熱された部分は溶融し、2つの部品を接着します。電子ビームの高いエネルギーにより、銅の表面は瞬時に融解するため、短時間で溶接が完了します。この方法は、高速であり、精度が高いため、銅の厚さや形状にかかわらず、一定の品質の接合が可能です。また、溶接時の熱影響が小さいため、接合部が歪まず、熱に敏感な素材を溶接することができますが、大量生産には向いていません。

|

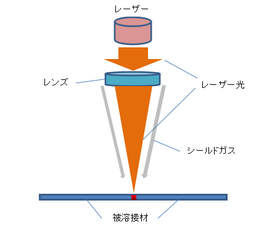

銅のレーザー溶接は、高精度で綺麗な溶接が可能であり、特に微細な部品の接合に適しています。銅は熱伝導率が高いため、従来の溶接方法では熱が逃げやすく、難しい素材とされていましたが、レーザー溶接により短時間で熱を加え、素早く冷却することができます。レーザー溶接は、高エネルギーのレーザー光線を使用して溶接します。レーザー光線は、銅の表面に強力な熱エネルギーを集中させ

、素早く溶融させます。そして、溶融した2つの部品を熱により接着させます。レーザー溶接は、高い精度で溶接を行うことができ、銅の熱伝導率が高いことによる影響を受けずに、細かいパーツや部品の接合ができるため、電子部品や精密機器の製造において広く利用されています。

|

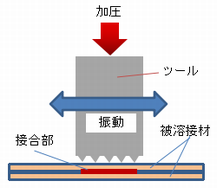

銅の超音波接合は、銅材料を接合するための非常に高速で効率的な方法の一つです。超音波接合は、高周波の振動を使用して、接合面を加熱して溶接する方法です。銅の超音波接合は、非常に簡単かつ迅速に行うことができます。接合部分に超音波振動を加え、加熱して溶接するため、接合部分以外の箇所には熱が伝わりません。そのため、熱による変形や変色が少なく、高品質な接合を実現することができます。ただし、銅の超音波接合は、接合する材料が比較的薄い場合に最適です。また、材料の形状や接合部の位置によっては、接合に十分な加圧が必要になる場合があります。さらに、高周波振動による騒音や振動の影響に対して適切な対策が必要になります。銅の超音波接合は、自動化に適しており、高速で効率的な接合が可能です。そのため、自動車や電気製品など、様々な分野で広く使用されています。

|

1)各種溶接加工

2)溶接試作・立上げ支援・試験品の分析

3)各種治具・電極の製作

4)様々な材料、豊富な在庫と材料入手

SUS系、ニッケル系、リボン鋼、銅系、チタン系、インコネル系

5)精密板金部品の構想段階からのご相談

材質・形状・機能性など、構想段階から対応いたします。

6)金型レス製作で、精密板金部品製作1個から

標準化された独自の金型で、初期費用ゼロで小部品製作が可能

7)簡易金型技術における約100個のリピート品、約2000個の限定製作対応

8)t0.005~の箔・微細加工技術

9)各種表面処理・熱処理加工

10)秘密保持契約(有償)

※弊社では外部の方の立ち入りをお断りし、受注案件における守秘義務を遂行しております。

小部品の溶接が専門ですが、「こだま」では溶接加工のみから、

部品製作まで、創業50余年、さまざまな銅製品の製作に携わってまいりました。

銅の溶接で課題が生じましたら、お気軽にお問い合わせ下さい!!

お問い合わせは、下記フォームからどうぞ!

お問い合わせは、下記フォームからどうぞ!

担当者がご回答致します。