銅は優れた熱伝導性と電気伝導性を持つ金属であり、さまざまな産業で使用されていますが、

銅薄板の溶接は比較的困難とされています。理由は下記の要因によります。

1,熱伝導率が高いため熱が逃げやすい。

2,膨張率が高いため溶接の熱による変化が大きい。

3,電気抵抗が小さい。

4,光を反射しやすい高反射材でレーザー溶接でも熱を吸収しにくい。

5,上記条件に加え、薄板となると更に熱影響による変形や破損、取り回しも繊細。

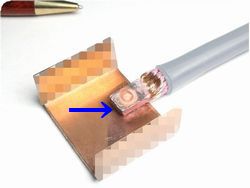

このように複数の要因で銅薄板の溶接は難しいですが、「こだま」では様々な溶接加工に対応しており

仕様に合わせて様々な溶接方法の選択を行い、銅の溶接に対応しています。

その他、銅系の溶接事例は、こちらから

| 1 | 秘密保持契約(有償) |

| 2 | .製品に合わせた、溶接方法の選択、各溶接の受託加工 |

| 3 | 治具電極製作及び金型製作 |

| 4 | 豊富な薄板金属の在庫 |

| 5 | 部品製作(金型レス製作で、1個からの対応) 製作内容に合わせた、適切な製作方法の選択 ・形状カットにおけるコストパフォーマンス ・曲げ加工におけるコストパフォーマンス |

| 6 | .金型レス・簡易金型製作、各種部品の1個~約2000個製作 |

| 7 | 熱処理及び、表面処理(対応不可な場合もあります) |

| 8 | 全国対応 |

| 9 |

秘密保持契約(有償) ※弊社では外部の方の立ち入りをお断りし、受注案件における守秘義務を遂行しております。 |

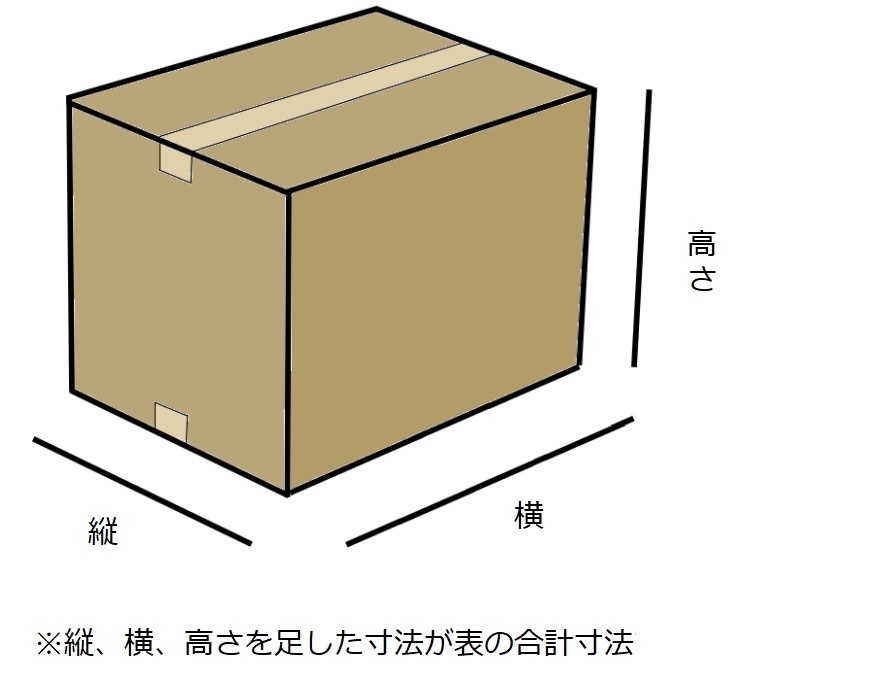

| ヤマト運輸 荷物サイズ対応参考表 | ||

| サイズ | 合計寸法 | 重さ |

| 60サイズ | 60cm以内 | 2kgまで |

| 80サイズ | 80cm以内 | 5kgまで |

| 100サイズ | 100cm以内 | 10kgまで |

| 120サイズ | 120cm以内 | 15kgまで |

| 140サイズ | 140cm以内 | 20kgまで |

| 160サイズ | 160cm以内 | 25kgまで |

| 180サイズ | 180cm以内 | 30kgまで |

| 200サイズ | 200cm以内 | 30kgまで |

上記表のサイズまでであれば、比較的安価で納品時の発送が可能です。

また、上記表のサイズよりも大きい場合でも対応可能ですので、御問合せください。

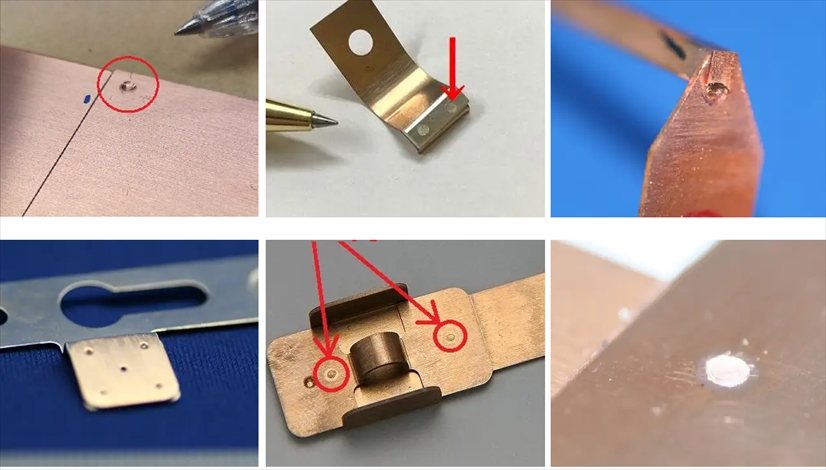

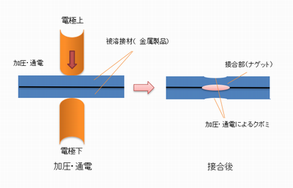

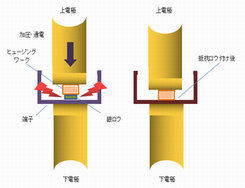

スポット溶接とは抵抗溶接の一種で溶接したい2片の金属を電極で上下から挟み込み

接触部を加圧しながら大電流を流すことで、材料の局部に電気抵抗による発熱をさせ

溶融して接合する溶接工法です。抵抗溶接ではポピュラーな工法です。

銅でも純銅は抵抗値が低く溶接が難しいですが、銅合金であれば純銅よりは電気抵抗値が

高くなるためスポット溶接性は良くなります。(リン青銅 C5210や洋白 C7541など)

ただし、クローム銅など溶接が難しくなる場合もあります。

銅のスポット溶接では電極と材料が近似の電気抵抗値となり溶接は難しいです。

ですが、「こだま」では板厚と材質にもよりますが溶接を可能にしています。

|

|

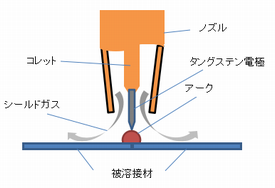

ティグ溶接とはタングステン・イナート・ガス溶接の略でタングステンを電極に用い、

シールドガスに不活性ガスのアルゴン等を使用します。シールドガスを噴射し

溶接箇所周辺の酸素等が無い状態で溶接できるため銅の溶接も可能です。

ですが、銅は前項での記述の通り熱伝導率・熱膨張率が高いため

板厚6mm程度が溶接限度です。

TIG溶接はアルゴンガスを使用するため、アルゴン溶接とも呼ばれています。

ティグ(アルゴン)溶接 |

ロウ付けとは、部品の接合方法の一種で、一般的には接合しようとする部品と部品を

ガスバーナー等で加熱し、加熱された部分間にロウ材(真鍮・銀合金)を近づけ溶かし

部材間に流し込み冷却を行い接合する工法です。

銅と銀ロウ等のロウ材は非常に相性がいいため、他の溶接方法で接合出来ない場合には

ロウ付けでの接合を行います。

|

抵抗ロウ付けとは、接合させたい母材間に、銀ロウのプレート等の溶加材を挟んで、

抵抗溶接機の電極間にセットして、加圧した電極より金属母材へ大電流を流すことにより

電気抵抗によるジュール熱を発生させ局部的に発熱・溶融させ、ロウ材を溶かして、

母材どうしを接合させる接合工法です。

|

|

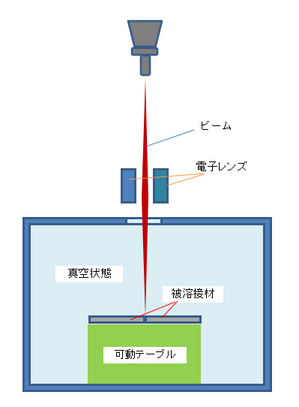

電子ビーム溶接とは、真空中で放出した電子を高い電圧で加速させ、

コイルとレンズで収束させビームを部材に衝突させ、超高温を発生させ溶接する溶接方法です。

真空での突合せ溶接(共付け)になります。

|

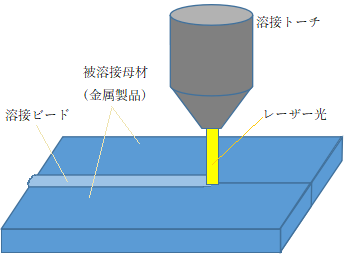

レーザー溶接とは、光源を集光レンズで集光させ、幅約0.1~数mmの強力なレーザー光を金属に照射し局部的に溶融させる接合方法です。レーザー溶接は、材料にレーザー光を照射され溶接を行いますが、溶接金属部の酸化等を防ぐために、通常はシールドガス(アルゴン、ヘリウム、窒素)を溶接金属部へ吹付けます。接合できる材質は多岐にわたり、ステンレス、アルミ、銅合金、チタン等幅広く対応可能です。また、他の溶接方法よりワークへの熱影響が少なく変形・焼けが微小なため歪みが気になる製品に対応出来、後工程も少なく済みます。

また、ロウ材を使用したレーザー溶接をレーザーロウ付けと言い、溶融させないため様々な応用が利く接合方法です。

|

|

お問い合わせは、下記フォームからどうぞ!

お問い合わせは、下記フォームからどうぞ!

担当者がご回答致します。