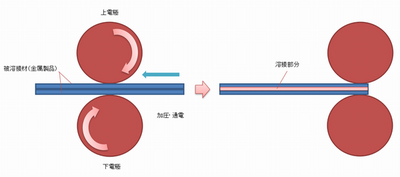

抵抗溶接は、溶接したい2片の金属母材を上下から電極で挟み込み、接触部を電極で加圧を行い、加圧した電極より金属母材へ大電流を流すことにより電気抵抗によるジュール熱を発生させ局部的に発熱・溶融させ接合される溶接工法です。局部的に短時間で溶接を行うため、溶接熱による部材への熱影響も少なく、主に電極を変えることで、さまざまな溶接工法へと変化することが出来ます。

抵抗溶接は総称で、抵抗スポット溶接、プロジェクション溶接、バット溶接、抵抗シーム溶接、抵抗スタッド溶接の、大きく5つの工法があります。

これらの工法から、溶接しようとする2片の金属母材の材質・板厚・仕様から選択をおこない、溶接機の特質を考慮し、通電・絶縁を考慮し、精密加工で製作を行った治具電極で、精密抵抗溶接加工が可能となります。

精密治具電極は、部品精度だけではなく、金属母材を治具に固定することで溶接条件が安定し、高品質な抵抗溶接が得られます。

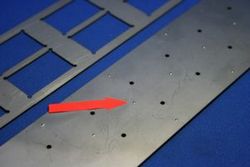

携帯電話部品の 携帯電話部品の精密抵抗スポット溶接用 治具電極 |

産業機器部品の 精密抵抗スポット溶接用 治具電極 |

屋外機用ルーバーの 精密抵抗プロジェクション溶接用 治具電極 |

|

産業機器部品用の 精密抵抗バット溶接用 治具電極 |

ディスプレイ部品の 精密抵抗プロジェクション溶接用 治具電極 |

産業機器部品用の 精密抵抗プロジェクション溶接用 治具電極 |

|

産業機器部品(SUS304) 精密抵抗スポット溶接 溶接加工数:50個 |

電気機器部品(SUS304) 精密抵抗プロジェクション溶接 溶接加工数:800個/回 |

ノートPCヒンジ(SUS304) 精密抵抗プロジェクション溶接 溶接加工数:2000個/回 |

|

電気機器部品(C5210) 精密抵抗スポット溶接 溶接加工数:50個 |

ガスセンサー部品(SPCC) 精密抵抗スポット溶接 溶接加工数:2万個/回 |

電極(TP340) 精密抵抗スポット溶接 溶接加工数:10個 |

|

1)秘密保持契約

2)各種溶接の受託加工

3)冶具電極の設計・製作

4)部品接合の構想段階からのご相談(接合の方向付け)

5)部品の製作からの一貫対応(試作・量産)

(部品によって、製作対応不可な場合もあります)

6)試験、溶接条件販売、スポット溶接機の選択・販売支援

7)全国対応

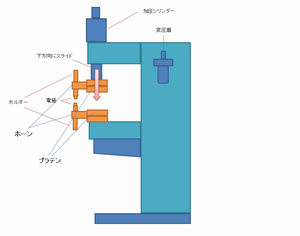

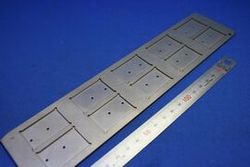

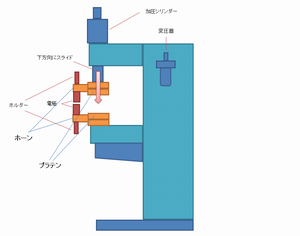

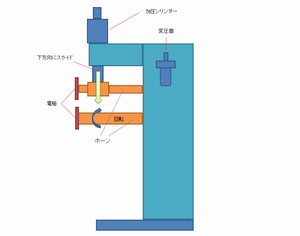

抵抗溶接機(スポット溶接仕様) |

|

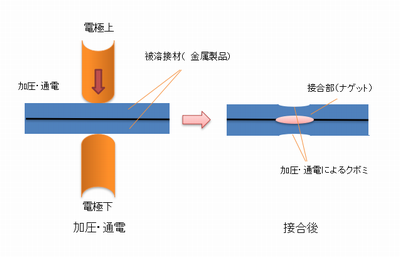

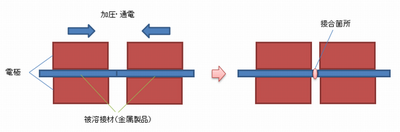

抗スポット溶接とは、溶接したい2片の金属母材を上下から電極で挟み込み接触部を電極で加圧を行い、加圧した電極より金属母材へ大電流を流すことにより、電気抵抗によるジュール熱を発生させ、被溶接材を局部的に、発熱・溶融させ接合される溶接工法です。

抵抗スポット溶接は、抵抗溶接の一種としてその他スポット溶接と異なり、電源・通電方式の選択が可能で、専用電極作業時間が短く工法としても合理的なことから、携帯電話部品、航空機部品、自動車部品及び車体の組み立てや、鉄道車両車体の組み立て、各種家電製品の組立ラインに採用されています。また、汎用設備でも作業者による品質の左右が少なく、建築金物、道路標識、自転車部品、調理器具等の組み立てなど広く利用されているほか、専用の治具電極設計・製作により、半導体製造装置部品・電気部品等の特殊工法にも利用されています。スポット溶接は、抵抗溶接機にプラテン部分にホーンという、いわば機械の腕にあたる真鍮(一般的に使用されている)の無垢材を取り付け、先端に電極を取り付けたホルダーを固定して使用します。電極は、ストレートタイプ、エルボタイプ、または自作の特殊なものまで、被溶接材に合わせて、最適なものを選択します。また、高出力の機種では、非鉄金属の溶接が可能です。

※各種スポット溶接・製作事例は、こちらから

※アルミスポット溶接の事例は、こちらから

エアー式スポット溶接機 |

足踏み式スポット溶接機 |

長所

①溶接時間が短いので、他の溶接方法(抵抗溶接以外)に比べ加工コストが極めて低い。

②短時間で溶接が出来るので、加熱域が溶接部近傍に限られるため、被溶接材の熱歪が少ない。

③機械的作業のウエイトが高いため、一般的な製品の溶接においては、作業者の熟練度をほとんど必要としない。

④溶接棒やフラックスが不要で、有害な紫外線やヒュームが発生しない。

⑤機種と電極の選択で、t0.03~の金属板、金網(メッシュ)、線材、鉄、非鉄金属等、幅広い範囲での溶接が可能。

短所

①大きな電流が必要なため、溶接機および受電設備の電気容量が大きくなる場合がある。

②機種にもよるが、溶接機の価格が比較的高い。

③被溶接材に対し、機種の選択が必要となり、溶接電流、通電時間、加圧力、電極形状などの溶接条件を、

被溶接材の材質や板厚ごとに選定する必要がある。

④接合状態を外観から判定しにくく、判断基準を設けるには熟練度が必要となる。

※高い判断基準が設けることが出来れば、大量生産においても安定した溶接が望める。

SUSt3.0の強度重視のスポット溶接 |

アルミスポット溶接 |

抵抗スポット溶接の加工事例は、こちらから

抵抗スポット溶接に使用される電源には、大きく分けて5種類あります。2本の電線を用いて交流電流を伝送する方式の、単層交流式。交流を直流化させた単層直流式。三相入力で、力率が高く電源の負荷バランスがとりやすくなっているインバーター式。伝送された電流をコンデンサに蓄電させ、短時間・大電流を流すことができるコンデンサ式。電流の制御速度が速く、インバーター式より短時間大電流、コンデンサ式より制限電流値の再現性の高い微細な精密溶接が可能であるトランジスタ式があり、被溶接物の目的に沿って選択されます。

| ダイレクトスポット溶接 | インダイレクトスポット溶接 |

| 一般的な通電方式で、上下軸線の電極から通電を行います。 | 上部電極の軸線から離れた位置にもう一方の電極は別の位置に配置して通電する方式です。片面の板表面に圧痕を残したくない場合や、裏面側に電極が配置できない場合に使用します。 |

| シリーズスポット溶接 | ツインスポット溶接 |

| 1つの溶接変圧器で、片面から2点の溶接部を同時に通電する方式です。片方の被溶接部(板)に突起(プロジェクション)を施すことで、溶接部の安定が得られます。 | 上下2台の溶接変圧器で、2点を同時通電する方式です。シリーズ通電に比べて、分流電流が抑制できるので、高能率溶接ができるため生産性の向上が図れます。 |

| ロールスポット溶接 | パルゼーション溶接 |

| シーム溶接同様な装置を使用して、円盤電極を使用して、これを回転させ、通電・休止を繰り返して連続的に溶接する方式です。 | 一つの溶接箇所に加圧を行いながら複数回以上同一電流を通電して行う方式です。 |

抵抗スポット溶接には、被溶接物に通電を行うためにホルダー先端に電極(チップ)が必要となります。

電極の材質は、通電性の高い銅材にクロムを含んだクロム銅を主流に使用していますが、「こだま」では、t0.03~の薄板仕様、またはボルト・ナット、ヒュージング、筐体奥行750mm(板厚により対応エリアは限定されます)など、様々なバリエーションに備えて、社内製作を行なった電極(チップ)を標準化しています。

|

|

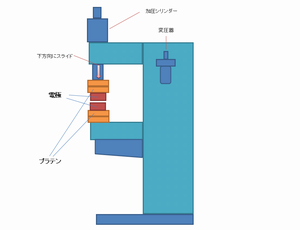

抵抗溶接機(プロジェクション溶接仕様) |

|

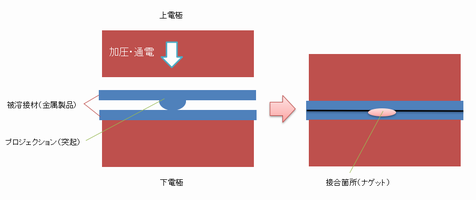

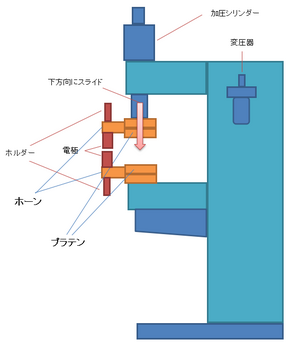

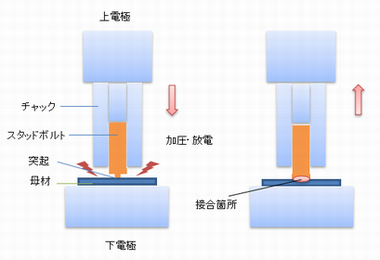

プロジェクション溶接とは、被溶接材(製品部品)の板厚が厚い場合に、部品のどちらか一方に、プレス加工などでプロジェクション(突起部)を設けてプロジェクション(突起)部を加圧し、大電流を突起部に集中して流すことによって生じる発熱で、プロジェクション(突起部)を溶かし、部品同士の溶着を行う抵抗溶接の一種です。プロジェクション溶接は突起通して接触抵抗を形成させるので、初期発熱が安定で効果的に作用するという特徴があります。平板とナットやボルトの溶接などに使われている他、薄板同士の溶接歪を抑えるための工法として行ったり、量産時の薄板同士のスポット溶接多点数を抵抗溶接機一工程に収める極めて効率の良い工法としても行われています。

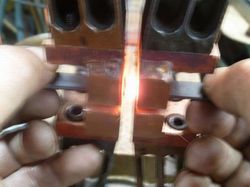

プロジェクション溶接によるルーバー組立 |

複数の部品を一度に溶接することが可能です。 |

長所

①溶接時間が短いので、他の溶接方法(抵抗溶接以外)に比べ加工コストが極めて低い。

②プロジェクション(突起部)に熱が集中するため、熱影響を最低限に抑える事ができ、安定した溶接状態が確保できる。

③複数の部品を一度に溶接することにより、位置精度を得やすい。

④機械的作業のウエイトが高いため、一般的な製品の溶接においては、作業者の熟練度をほとんど必要としない。

⑤溶接棒やフラックスが不要で、有害な紫外線やヒュームが発生しない。

⑥他の抵抗溶接方法に対し、溶接条件の設定が容易である。

短所

①機種にもよるが、溶接機の価格が比較的高い。

②被溶接材へのプロジェクション加工や、冶具電極製作が生じるので、少量生産に対応しにくい。

③被溶接材としての部品の位置決めなどを行う場合、冶具電極が必要となり、設計能力が必要となる。

プロジェクション(突起) |

プロジェクション溶接後 |

プロジェクション溶接の加工事例は、こちらから

抵抗溶接機(マッシュ溶接仕様) |

|

マッシュ溶接は、抵抗溶接機にプラテン部分にホーンという、いわば機械の腕にあたる真鍮(一般的に使用されている)の無垢材を取り付け、先端に専用の電極を取り付けたホルダーを固定して使用します。

被溶接材の片方接合部分に、リングプロジェクション(リング状の突起)となる段差を施し、相手側の穴とその段差を加圧通電することによって塑性流動させた界面を固相接合させる溶接方式です。

スチール家具部品のマッシュ溶接 |

スパイクのマッシュ溶接 |

長所

①溶接時間が短いので、他の溶接方法(抵抗溶接以外)に比べ加工コストが極めて低い。

②リングプロジェクションに熱が集中するため、熱影響を最低限に抑える事ができ、安定した溶接状態が確保できる。

③機械的作業のウエイトが高いため、一般的な製品の溶接においては、作業者の熟練度をほとんど必要としない。

④溶接棒やフラックスが不要で、有害な紫外線やヒュームが発生しない。

⑤他の抵抗溶接方法に対し、溶接条件の設定が容易である。

短所

①機種にもよるが、溶接機の価格が比較的高い。

②被溶接材へのリングプロジェクション加工が必要。

③リングプロジェクションの形状を決めるのに、試作(溶接テスト)を繰り返す必要がある。

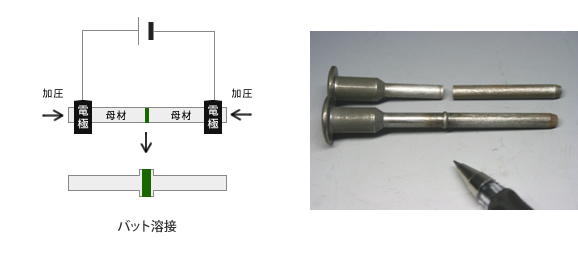

抵抗溶接機(バット溶接仕様) |

縦方向に加圧をかけることで、電極を横方向にスライドさせる構造にて溶接 |

バット溶接とは、金属端面同士を付き合わせて溶接する抵抗溶接の一種です。2部品を電極にセットして機械作動により端面同士が密着し、加圧を行い通電(大電流)させることで(アプセット溶接)電気抵抗により端面間に発熱が生じ溶接が行われます。端面同士を押し付けて(バッティング)溶接するのでバット溶接と呼ばれています。

バット溶接は、抵抗溶接機にプラテン部分にホーンという、いわば機械の腕にあたる真鍮(一般的に使用されている)の無垢材を取り付け、先端にバット溶接専用の電極を取り付けて使用します。また、バット溶接専用機もあります。他の抵抗溶接との違いは、線材やフラットバーの溶接を行います。

フラットバーのバット溶接 |

Tバット溶接用電極 |

長所

①溶接時間が短いので、他の溶接方法(抵抗溶接以外)に比べ加工コストが極めて低い。

②短時間で溶接が出来るので、加熱域が溶接部近傍に限られるため、被溶接材の熱歪が少ない。

③機械的作業のウエイトが高いため、一般的な製品の溶接においては、作業者の熟練度をほとんど必要としない。

④溶接棒やフラックスが不要で、有害な紫外線やヒュームが発生しない。

⑤抵抗溶接機のスペックを変えることで、極細線からパイプ溶接まで可能。

短所

①大きな電流が必要なため、溶接機および受電設備の電気容量が大きくなる場合がある。

②機種にもよるが、溶接機の価格が比較的高い。

③被溶接材に対し、機種の選択が必要となり、溶接電流、通電時間、加圧力、電極形状などの溶接条件を、

被溶接材の材質や線径ごとに選定する必要がある。

④溶接後、溶接部に膨らみ(溶け込み)が生じる。

線材のバット溶接 |

フラットバーのバット溶接 |

バット溶接の加工事例は、こちらから

抵抗溶接機(シーム溶接仕様) |

|

シーム溶接は、抵抗溶接機のホーン上下先端に、円盤状の電極を取り付け、円盤の間に被溶接材2枚を重ね通し、連続的な通電と、加圧を電極の回転によって行い金属板や、網を直・曲線上に被溶接材を重ねた状態で、溶接することが出来ます。シーム溶接としては ,突き合わせて溶接する、ティグ(アルゴン)溶接やレーザー溶接でも、良好な溶接が可能ですが、ワーク精度が必要になり、溶接加工費としても上昇します。

産業ロボットに設置した抵抗シーム溶接 |

金網の抵抗シーム溶接 |

長所

①タンク等の気密溶接が、ワーク精度を要せず溶接できる。

②素材分子の拡散状態にて接合できる。

③機械的作業のウエイトが高いため、一般的な製品の溶接においては、作業者の熟練度をほとんど必要としない。

④溶接棒やフラックスが不要で、有害な紫外線やヒュームが発生しない。

短所

①大きな電流が必要なため、溶接機および受電設備の電気容量が大きくなる場合がある。

②機種にもよるが、溶接機の価格が比較的高い。

③被溶接材に対し、機種の選択が必要となり、溶接電流、通電時間、加圧力、溶接条件を、

被溶接材の材質や板厚によって選定する必要がある。

④ティグ(アルゴン)溶接やレーザー溶接に比べ、溶接による熱吸収のためのクランプが使用できない為、平板状態の被溶接材

においては、著しく熱歪が生じてしまう。

|

|

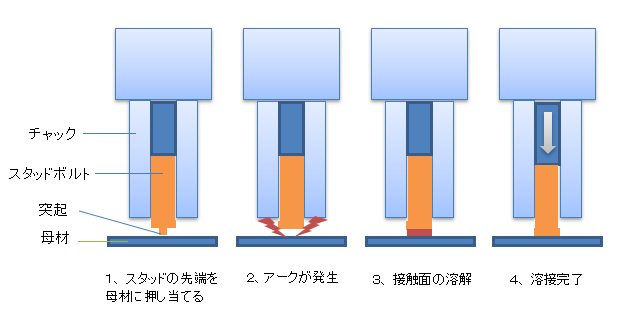

抵抗スタッド溶接は、抵抗溶接機にプラテン部分にホーンという、いわば機械の腕にあたる真鍮(一般的に使用されている)の無垢材を取り付け、先端に電極を取り付けたホルダーを固定して使用します。抵抗スポット溶接と使用する原理は同じで、電極のみが変わります。

抵抗スタッド溶接電極 |

抵抗スタッド溶接 |

長所

①溶接時間が短いので、他の溶接方法(抵抗溶接以外)に比べ加工コストが極めて低い。

②短時間で溶接が出来るので、加熱域が溶接部近傍に限られるため、被溶接材の熱歪が少ない。

③機械的作業のウエイトが高いため、一般的な製品の溶接においては、作業者の熟練度をほとんど必要としない。

④溶接棒やフラックスが不要で、有害な紫外線やヒュームが発生しない。

⑤機種と電極の選択で、t0.03~の金属板、金網(メッシュ)、線材、鉄、非鉄金属等、幅広い範囲での溶接が可能。

⑥CD方式のスタッド溶接と違って、電極を変えることで、さまざまなバリエーション(溶接条件)に対応ができる。

短所

①大きな電流が必要なため、溶接機および受電設備の電気容量が大きくなる場合がある。

②機種にもよるが、溶接機の価格が比較的高い。

③被溶接材に対し、機種の選択が必要となり、溶接電流、通電時間、加圧力、電極形状などの溶接条件を、

被溶接材の材質や板厚ごとに選定する必要がある。

④CD方式のスタッド溶接と比べて、母材表面に溶接跡が出やすい。

※抵抗スタッド溶接の加工事例は、こちらから

※抵抗溶接のご相談は、お気軽にお問合せ下さい!

図面もしくはラフスケッチにて、詳細内容と加工数を記載の上、ご連絡ください。

構想段階の場合は、出来ればお問合せフォームにて、ご用件を具体的にしていただきご連絡下さい。

お問い合わせは、下記フォームからどうぞ!

お問い合わせは、下記フォームからどうぞ!

担当者がご回答致します。