薄板金属の溶接において課題となるのは、板厚が薄くなればなるほど、溶接の難度が上がり、次に課題となるのが熱歪です。薄板金属を溶接する場合、仕様によってその溶接方法はさまざまです。仕様に合わせた適切な選択が重要で、溶接箇所を最小限とするスポット溶接などは、そのままダイレクトに溶接を行っても支障がありませんが、シーム溶接等の場合は、熱歪を考慮した機械的作用・治工具が必要となります。ここでは、厚さ0.03mm~1.0mmの金属板を薄板として、さまざまな溶接方法をご紹介します。

水素・燃料技術展(東京ビックサイト)

1)さまざまな溶接方法の選択

2)t0.03~の溶接加工

3)薄板溶接に必要となる治工具の製作

4)部品製作からの対応(対応不可な場合もあります)

5)ミルシートの提出

5)表面処理(対応不可な場合もあります)

6)溶接条件、試作、適切な機種の選択販売支援

7)秘密保持契約(有償)

※弊社では外部の方の立ち入りをお断りし、受注案件における守秘義務を遂行しております。

大阪テクノマスター(溶接部門平成17年度認定)の、技術でお答えします。

薄板溶接のご相談、テスト加工などお気軽にご相談ください!!

ここでは、一般的な溶接方法の中で、溶接技術を事例でご紹介します。

事例紹介では、板厚(mm)=tとして表示しています。

「t」とは、板厚を表す記号で、 tは英語の「thickness(厚み)」の、頭文字をとった記号です。

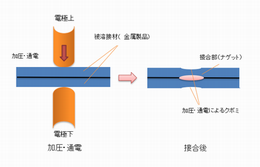

溶接したい2片の薄板を上下から電極で挟み込み接触部を電極で加圧します。

加圧した電極より金属母材へ溶接電流を流すことにより、電気抵抗によるジュール熱を発生させ局部的に発熱・溶融させ接合される溶接工法です。抵抗溶接では、もっともポピュラーな工法で自動車や家電等あらゆる製品で用いられています。マイクロスポット溶接は、薄板(t0.03~)に適した電源と加圧力を装置にしたもので、点付け(ナゲット)で溶接を行いますので、溶接による熱影響が非常に少なく接合が行えます。薄板における非鉄金属・異種金属の接合が出来るのも特徴です。

※マイクロスポット溶接詳細は、こちらから

マイクロスポット溶接の構造図

溶接テストピース

SUS304 t0.03とt0.05の薄板溶接。

溶接痕が肉眼では分かりにくい程度。

強度はしっかり出ています。

ケーブル

無酸素銅(C1020)t0.3のマイクロスポット薄板溶接

t0.5どうしの溶接が可能です。

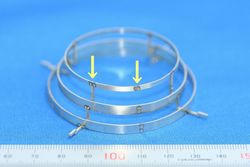

新幹線用 抵抗帯

SUS304 t0.3と真鍮(C2801)の溶接。

溶接歪を抑える課題に対応した、

異種金属での薄板溶接

溶接テストピース

チタン(64合金)t0.2とt0.2の薄板溶接。

一般的にチタンは溶接後表面酸化が生じますが、

薄板であれば、無酸化溶接が可能です。

携帯電話部品の溶接テスト

マグネシウム合金t0.3とt0.5の薄板溶接

溶接テストピース

銅(C1020)t0.4と、ステンレス

(SUS304 CSP) t0.12の薄板溶接

<適用材質>

オーステナイト系ステンレス鋼、フェライト系ステンレス鋼、Fe-Ni系(インバー、42アロイ、コバール) 、真鍮、りん青銅、洋白、無酸素銅(C1020)、アルミAL5052、チタン、インコネル、プラチナ等

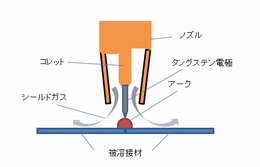

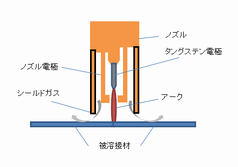

シールドガスはトーチノズル内を通り電極と溶接箇所を充たし不活性雰囲気を作り、タングステン電極と母材との間にアークが通りやすい状況を作ります。そして融点の高いタングステン電極と被溶接材にアークを発生させその熱により溶接します。アークは部品の一点に集中させることが出来るため高品質な溶接加工が得られ、あらゆる金属の溶接に適用できるのが特徴で、特に精密な溶接や、銅などの非鉄金属の溶接に適しています。薄板溶接としては、直流の特殊電源を使用した特殊な装置では厚さ0.03mmの実績もありますが、一般的には0.1mmが限界で、溶接する薄板へのクランプ(熱吸収)とシールドガスが重要となります。

※ティグ(アルゴン)溶接の詳細は、こちらから

ティグ(アルゴン)溶接の構造図

マフラー

SUS304t0.5の薄板シーム溶接

ヒーターキャップ

SUS304のt0.4とt1.5の薄板シーム溶接

<適用材質>

オーステナイト系ステンレス鋼、フェライト系ステンレス鋼、Fe-Ni系(インバー、42アロイ、コバール) 、真鍮、りん青銅、洋白、銅、アルミ、チタン、インコネル等

構造は、ティグ(アルゴン)溶接と構造は同じで、アークによるスポット溶接専用機です。アークは部品の一点に集中させることが出来るため高品質な溶接加工が得られ、あらゆる金属の溶接に適用できるのが特徴で、薄板金属においては、特に高精度な治具に設置することで精密な溶接や、銅などの非鉄金属の溶接に適しています。

※アーク溶接詳細は、こちらから

電子部品と、電極板の溶接

マグネシウム合金t0.8とt0.8の薄板溶接

冶具

SUS304 t0.5とt1.0の、

マイクロスポット溶接とマイクロアーク薄板溶接

産業機器部品

SUS304 パイプt2.0と

SUS301CSPt0.5の薄板溶接

半導体製造装置部品(表面)

SUS304t0.8とφ3.0の薄板アーク溶接。

ピンを裏側から固定しますが

カシメ加工のような凸を

生じさせない為に,アーク溶接を選択

(裏面)

半導体製造装置部品

SUS304パイプt0.4とコイルバネの溶接

<適用材質>

オーステナイト系ステンレス鋼、フェライト系ステンレス鋼、Fe-Ni系(インバー、42アロイ、コバール )、りん青銅、洋白、銅、チタン、インコネル等

タングステン電極と母材との間に、作動ガス(アルゴン)を用いてプラズマを発生させ、ノズルにある小径の穴を通してプラズマを集中させ、タングステン電極と母材間にアークを発生させます。構造としては、ティグ溶接と似ていますが、エネルギー密度が高く,ティグ溶接より狭く溶込みが深い溶接ビードが得られるため,溶接速度を速くすることが可能で,熱影響部は少なくないという長所がありますので薄板溶接に適していますが、狭い溶接ビードに対応するため、薄板の突き合わせ部の精度が必要となります。

溶接パイプ

SUS304t0.3の薄板溶接

シーム溶接(タブなし)

<適用材質>

オーステナイト系ステンレス鋼、フェライト系ステンレス鋼、Fe-Ni系(インバー、42アロイ、コバール )、銅、チタン、インコネル、プラチナ等

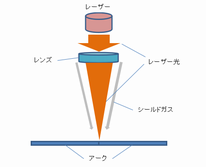

光源をレーザー素子にあて、誘導放出現象を起こし強力なレーザー光化を行い、レンズによって集光を行い金属に照射し、金属を局部的に溶かし固めて接合する方法です。 レーザー溶接はプラズマ溶接に比べ、溶接時に生じる熱影響はさらに少なく、スポット径を小さくすることや、ビード幅も狭く、そして深く溶接することが可能ですが、その反面、薄板溶接においてはプラズマ溶接と比較して、さらに 突き合わせ部の精度が必要となります。

※レーザー溶接詳細は、こちらから

アルミパイプ(t1.0)と板(t1.5)の薄板溶接

ステンレス板(t0.5)とφ2.0線材の薄板溶接

ステンレスt2.0パイプと円板t0.6の薄板溶接

SUS304φ0.6の線材と、t0.5プレートの薄板溶接

ステンレス球φ4.0とスプリングφ0.3の溶接

<適用材質>

オーステナイト系ステンレス鋼、フェライト系ステンレス鋼、Fe-Ni系(インバー、42アロイ、コバール) 、アルミ、チタン、インコネル、プラチナ等

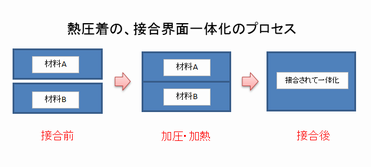

母材を密着させ、母材の融点以下の温度条件で、塑性変形をできるだけ生じない程度に加圧し、接合面間に生じる拡散現象を利用して被溶接材の面全体で、接合する方法で熱歪が生じないのが特徴です。また、薄板であれば複数枚を一体接合することも可能です。

<適用材質>

フェライト系ステンレス鋼、オーステナイト系ステンレス鋼、Fe-Ni系(インバー、42アロイ、コバール 他)、銅

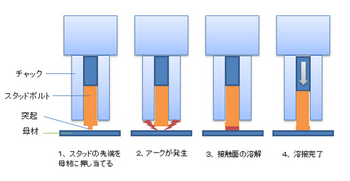

ボルト(スタッド)やピンを溶接機の電極部分に挟んで、 電流を流して平板の間に火花を発生させ、ボルト(スタッド)・ピンと 平板が適度に溶けた状態で、圧力を加えて溶接する方法(CD式)と、加圧してから、 電流を流して電気抵抗で生じる発熱で、瞬時に溶接する方法があります。 いずれも、特殊な方法以外は溶材を必要とせず、ボルトやピンと薄板金属の溶接が可能で、溶接時間も極めて短いのに対し 溶接強度も得られる合法的な溶接法です。

スタッド溶接詳細は、こちらから

SUS304t0.8とM3ボルトの溶接(抵抗溶接)

SUS304t0.8とφ5.0ピンの溶接

(抵抗溶接)

アルミt1.0へM4ボルト40本の溶接

(CD式)

SUS304t1.0とM3ボルトの溶接

(CD式)

<適用材質>

鉄、アルミ、ステンレス

お問い合わせは、下記フォームからどうぞ!

お問い合わせは、下記フォームからどうぞ!

担当者がご回答致します。