|

|

|

|

|

|

|

|

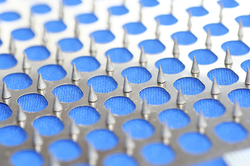

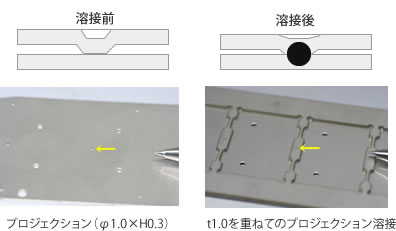

プロジェクション溶接とは、被溶接材(製品部品)の板厚が厚い場合に、部品のどちらか一方に、プレス加工などでプロジェクション(突起部)を設けてプロジェクション(突起)部を加圧し、大電流を突起部に集中して流すことによって生じる発熱で、プロジェクション(突起部)を溶かし、部品同士の溶着を行う抵抗溶接の一種です。平板とナットやボルトの溶接などに使われている他、薄板同士の溶接歪を抑えるための工法として行ったり、量産時の薄板同士のスポット溶接多点数を抵抗溶接機一工程に収める極めて効率の良い工法としても行われています。

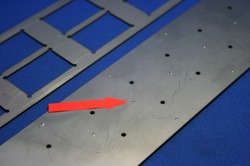

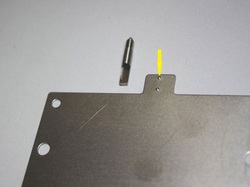

材質:ステンレス 材質:ステンレス |

①プロジェクション ➡ ①プロジェクション ➡(φ3.0×t0.8) 材質:チタン |

②プロジェクション溶接 ②プロジェクション溶接材質:チタン |

「一体成型では、金型費がかかるので複数の部品で構成できないか。」「 溶接による製品に及ぼす歪み・ソリの熱影響をできる限り抑えたい。」「バー材から削り出しを行なっているが、2部品の組み合わせで削り出し部分の削減ができないか。」などの様々なご要望に合わせた溶接方法を提供します。

1)プロジェクション溶接の受託加工(溶接テスト・試作・量産)

研磨・電解研磨レス:無産化スポット溶接

t0.05~t4.0のアルミスポット溶接

2)プロジェクションの成形加工

3)各種溶接の受託加工

4)冶具電極の設計・製作

5)部品接合の構想段階からのご相談(接合の方向付け)

6)部品の製作からの一貫対応(試作・量産)

(部品によって、製作対応不可な場合もあります)

7)試験、溶接条件販売、スポット溶接機の選択・販売支援

8)秘密保持契約

9)全国対応

新規材料にプロジェクション溶接が出来るか確認したい。新しい溶接技術、工程を確立したい。そんなお客様のご要望にお応えするため、「こだま」ではお客様と共同で技術開発を行っています。

「こだま」では創業50余年で蓄積した抵抗溶接ノウハウ・各種治具電極製作を活かし、様々な素材・形状および材質に対応した試作・開発を行っています。

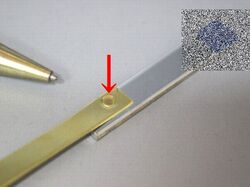

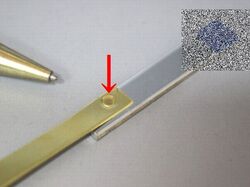

真鍮とステンレスの 異種金属のプロジェクション溶接 (テストサンプル) |

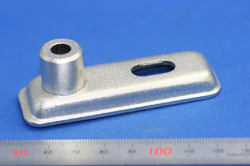

鉄材のリングプロジェクション溶接 (オフィス家具部品) 一般的なプロジェクション溶接では、 溶接強度が得られない場合に用います。 |

ステンレス袋ナットの プロジェクション溶接 (空調機取り付け板 サイズ1.5m) |

鉄材のプロジェクション溶接 (産業機器部品) |

t4.0鉄材のプロジェクション溶接 (建築部品) |

鉄材のプロジェクション溶接 (工業用ミシン部品) |

|

|

SUSパイプとSECC板の プロジェクション溶接 (電子レンジ部品) |

|

スチールパイプのプロジェクション溶接 (マネキンの内部関節ジョイント) |

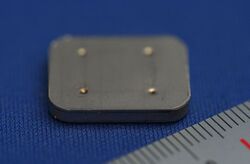

ピンのリングプロジェクション溶接 (電気機器部品) |

スチール材のプロジェクション溶接 (屋外機ルーバー) |

その他、プロジェクション溶接の事例は、こちらから

| 分類 | 材料記号 |

| 鉄 | SPCC、SK材、ハイテン材、溶融亜鉛メッキ鋼板、ブリキ |

|---|---|

| ステンレス | SUS304 CSP、SUS301 CSP、SUS3016L、SUS430、SUS631 |

| ニッケル | パーマロイ、ハステロイ、インコネル、インバー |

| チタン | TP270、TP340、TP480 |

| 銅・銅合金 | C1020(無酸素銅)、C5210(りん青銅)、クロム銅、ベリリューム銅、真鍮、洋白 |

| プラチナ | PT900、PT1000 |

| アルミ | A5052、A6063 |

長所

①溶接時間が短いので、他の溶接方法に比べ加工コストが極めて低い。

②プロジェクション(突起部)に熱が集中するため、熱影響を最低限に抑える事ができ、安定した溶接状態が確保できる。

③複数の部品を一度に溶接することにより、位置精度を得やすい。

④機械的作業のウエイトが高いため、一般的な製品の溶接においては、作業者の熟練度をほとんど必要としない。

⑤溶接棒やフラックスが不要で、有害な紫外線やヒュームが発生しない。

⑥他の溶接方法に対し、溶接条件の設定が容易である。

⑦ビニル鋼板など表面被膜のある被溶接材に対し、相手側被溶接材にプロジェクションを施し溶接を行うことで、表面被膜に絶影響を最小限に抑えることが可能。

ステンレス板表面ビニル張り面 |

裏面 |

エアコン室外機ルーバーの、プロジェクション溶接 |

|

短所

①機種にもよるが、溶接機の価格が比較的高い。

②被溶接材へのプロジェクション加工や、冶具電極製作が生じるので、少量生産に対応しにくい。

③被溶接材としての部品の位置決めなどを行う場合、冶具電極が必要となり、設計能力が必要となる。

①プロジェクションの形状

プロジェクション溶接における溶接強度は、プロジェクションの径・高さ・形状で溶接品質が決まります。

ただ、被溶接物の条件によって変わるので経験値で方向付けを行い、溶接テストを行って径・高さ・形状を決めなくてはなりません。

径・高さ・形状の選択条件

・通電前の予圧(加圧)で、プロジェクションがつぶれない。

(板厚による考慮が重要)

・プロジェクションの大きさ十分で、相手板との熱平衡が保てること。

相手板の溶接部が融合温度に達する前に、加圧でプロジェクションが潰されてしまわないこと。

・溶接過程中にチリを生じない。

・プロジェクションの形状と溶接条件は、圧潰率が100%にならない範囲

②電極、冶具電極

材質:ワークの位置決め等が必要のない単体の電極としては、クロム銅が使用されています。

ワークの位置決めが必要な冶具機能を兼ねた冶具電極においては、本体部分は、加工性・コスト面から

真鍮を使用するのが周流で、被溶接材と接触する電極部分には、クロム銅や銅タングステン等が使用されています。

形状:被溶接材の形状、板厚などに合わせますので、様々な形状がありますが、ワークの位置決め等が必要のない

被溶接材の場合は、市販されているスポット溶接用電極(接触部分がフラット)が、使用されています。

|

|

|

市販の電極 |

市販の電極での溶接イメージ |

なぜ、電極は被溶接材と一緒に溶接されないのか

材質が導電性が高く電気抵抗値の低い、クロム銅等を使用しているからです。

③被溶接材に対する加圧の設定

加圧は、通電を行って被溶接材のプロジェクションが溶着されている状態で、被溶接材の表面の損傷が目立たないのが良好状態で、逆に加圧が高すぎた場合には、溶接される前にプロジェクションが潰れてしまい、溶接されません。

④溶接電流の設定

基準値が無い場合には、低い電流設定から徐々に上げていく手順を行います。

危険ですので間違っても上げ過ぎには、注意が必要です。

通電時間は、プロジェクション溶接の場合、極めて短い方が良好な溶接状態が確保できます。

溶接された時点で、被溶接材の剥離検査を行いながら、強度確認を行い適切な溶接電流値と、通電時間の設定を行います。

④溶接強度テスト

専用の引っ張り試験機を使用すれば、正確な強度数値も得られますが、

引っ張り試験機 |

一般的には、工具等で被溶接材の剥離テストを行い、適切な溶接条件確認から、溶接回数に対しての定期的なテスト基準値を設け、

電極管理につなげることで、溶接強度の安定性を高めることが可能です。よって、溶接強度テストは、最適な溶接条件と共に重要項目となります。

①剥離試験前 ➡ |

②工具を使用した、簡易的な剥離テス ➡ |

➂剥離テスト後、部品がちぎれる ほどの強度を確保 |

| プロジェクション溶接条件設定のフロー |

| 溶接箇所(プロジェクションを含むの検討 |

| ⇒電極形状の決定 |

| ⇒加圧の選定 |

| ⇒溶接電流・通電時間の選定 |

| ⇒溶接テスト⇒剥離検査⇒溶接条件の調整 |

| ⇒加圧の決定 |

| ⇒溶接電流・通電時間の決定 |

| ⇒試作⇒量産試作 |

| ⇒品質管理項目の策定(量産条件の決定) |

| ⇒量産≒品質管理 |

主に、コンデンサー式とインバーター式が使用されています。

プロジェクション溶接機の基本的構造 |

上記構造のプロジェクション溶接機には、コンデンサー式、インバーター式が使用されていますが、

特にコンデンサー式の場合、小さな容量でも大きな電流を流すことが可能ですので、非鉄金属にも対応が可能です。

プロジェクション溶接機 |

プロジェクション溶接の受託加工は、こちらから

試験、溶接条件販売、プロジェクション溶接機の選択・販売支援は、こちらから

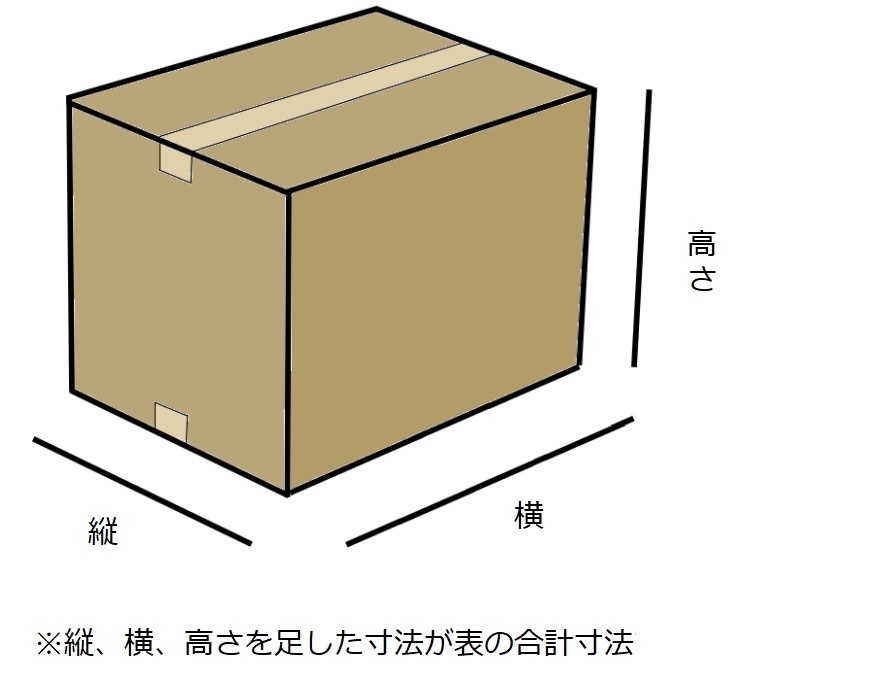

| ヤマト運輸 荷物サイズ対応参考表 | ||

| サイズ | 合計寸法 | 重さ |

| 60サイズ | 60cm以内 | 2kgまで |

| 80サイズ | 80cm以内 | 5kgまで |

| 100サイズ | 100cm以内 | 10kgまで |

| 120サイズ | 120cm以内 | 15kgまで |

| 140サイズ | 140cm以内 | 20kgまで |

| 160サイズ | 160cm以内 | 25kgまで |

| 180サイズ | 180cm以内 | 30kgまで |

| 200サイズ | 200cm以内 | 30kgまで |

上記表のサイズまでであれば、比較的安価で納品時の発送が可能です。

また、上記表のサイズよりも大きい場合でも対応可能ですので、御問合せください。

お問い合わせは、下記フォームからどうぞ!

お問い合わせは、下記フォームからどうぞ!

担当者がご回答致します。