「こだま」は、各種産業機器・半導体・宇宙部品・自動車等の部品における、さまざまなステンレス材の溶接を手掛けてきました。ここでは、ステンレス材における、さまざまな溶接方法や独自工法をご紹介します。

ステンレスキャップナットの プロジェクション溶 |

レーザー溶接 |

レーザー溶接 |

ステンレスとアルミの 電子ビーム溶接 |

スタンレス板の マイクロスポット溶接 |

ステンレス板とボルトの スタッド溶接 |

ステンレス材の スポット溶接 |

ステンレス板の マイクロスポット溶接 |

ステンレス材の ティグ肉盛り溶接 |

ステンレス板とボルトの スタッド溶接 |

ステンレスパイプの ティグ溶接 |

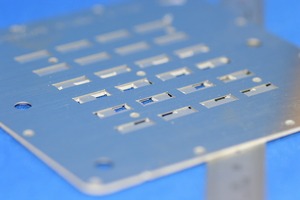

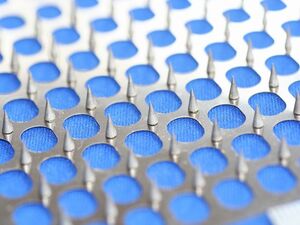

ステンレス板と三角錐ピンの プロジェクション溶接 |

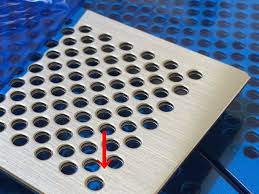

スポット溶接における、ナゲットの焼け跡を生じない「こだま」独自の工法です。

バフ研磨処理を省くことが可能です。

ステンレス板鏡面 無酸化スポット溶接 |

ステンレス板HL 無酸化スポット溶接 |

ステンレスの溶接事例は、こちらから

無産化スポット詳細は、こちらから

ステンレスは大まかに分けて、組織構造よりオーステナイト系、フェライト系、

マルテンサイト系の3種類に分かれます。

オーステナイト系は耐食性に優れており、汎用性が高いため幅広く使用されいます。

溶接性も良くステンレスで溶接が必要な場合にはSUS304等のオーステナイト系がお勧めです。

フェライト系は比較的安価で加工性の良い材料です。

ただし、耐食性は高いもののオーステナイト系よりは低く、腐食環境が厳しい環境には向いていません。

溶接性ですが、高温になると組織が粗大化し脆くなってしまうため、点溶接等の熱を大きく掛けないよう

工夫が必要です。

マルテンサイト系は焼き入れ性が非常に高く、刃物や工具に多く使用されています。

焼き入れ性が良いということは熱が加わると硬くなり脆くなるということで、

溶接すると焼きが入り脆くなります。これを防ぐために予熱や焼き戻し等の熱処理が必要です。

ステンレスの溶接を行う場合にはオーステナイト系が一番溶接性がいいため使用に適していると言えます。

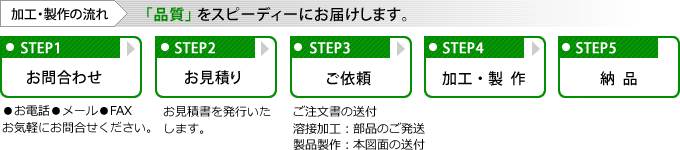

1)秘密保持契約

2)各種溶接の受託加工

3)冶具電極の設計・製作

4)部品接合の構想段階からのご相談(接合の方向付け)

5)部品の製作からの一貫対応(試作・量産)

(部品によって、製作対応不可な場合もあります)

6)試験、溶接条件販売、スポット溶接機の選択・販売支援

7)全国対応

|

|

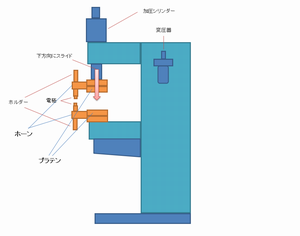

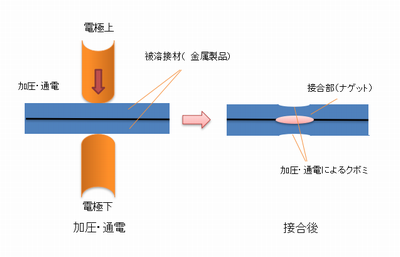

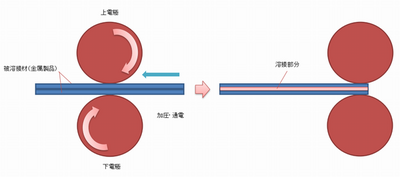

抵抗溶接とは溶接したい2片の金属を電極で挟み込み接触部を加圧しながら大電流を流すことで

電気抵抗により材料が局部的に発熱(ジュール熱)、溶融して接合される溶接工法で、

スポット溶接が一番ポピュラーな工法です。他にもプロジェクション溶接、バット溶接、スタッド溶接等があります。

ステンレスは抵抗溶接に向いており強度、美観ともに良い仕上がりに加工できます。

ただ、粘りが強いため溶接時のバリが出やすく、しっかりとした品質管理は必要です。

「こだま」では板厚0.03mm~のスポット溶接に対応し、分厚い材料にはプロジェクション溶接で

対応させて頂きます。

|

|

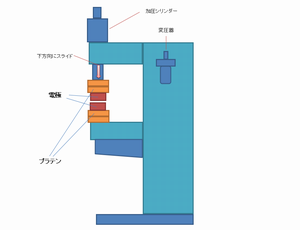

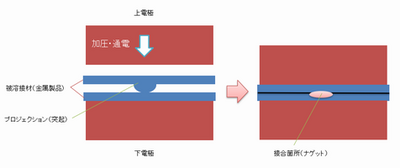

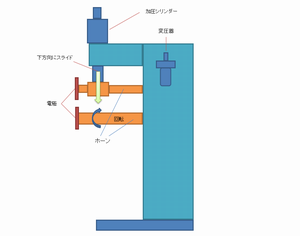

プロジェクション溶接は、抵抗溶接機にプラテン部分に直接専用の電極を取り付けて使用します。

被溶接材(ステンレス)に、予めプレス加工もしくは、切削加工でプロジェクション(突起)を施し、下図のように、溶接電流をプロジェクションに集中させて溶接を行いますので、溶接後の被溶接材に対する負荷(熱歪等)を、最小限に抑えることのできる溶接方法です。ステンレス部品の溶接ににおける量産に最も合理的な接合方法です。

※プロジェクション溶接の技術情報は、こちらから

※プロジェクション溶接の加工事例は、こちらから

|

|

シーム溶接の特徴

1、2枚の重ねた被溶接材(チタン)を、連続的に早い速度で溶接が可能です。

2、曲線部を含んだ、タンク等の気密溶接が容易にできます。

|

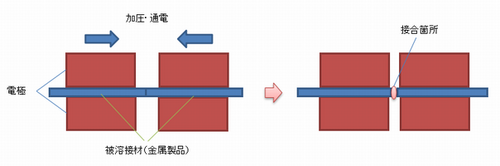

バット溶接とは、ステンレスピンの端面同士を付き合わせて溶接する抵抗溶接の一種です。

2部品を電極にセットして機械作動により端面同士が密着し、加圧を行い通電(大電流)させることで(アプセット溶接)電気抵抗により端面間に発熱が生じ溶接が行われます。端面同士を押し付けて(バッティング)溶接するのでバット溶接と呼ばれています。

※バット溶接の技術情報は、こちらから

※バット溶接の加工事例は、こちらから

|

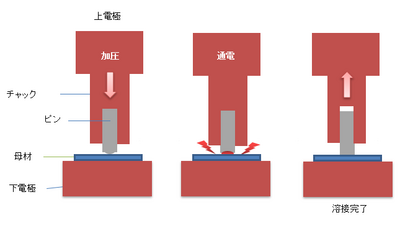

スタッド溶接とは、ボルト(スタッド)やピンを、溶接機の電極部分に挟んで、 電流を流して平板の間に火花を発生させ、ステンレスボルト(スタッド)・ピンと 平板が適度に溶けた状態で、圧力を加えて溶融させる溶接方法です。

スタッド溶接には、先に述べたベースアンカー工法を始め、母材が薄板でスタッドボルトがM3~M10 までの溶接の場合、交流電源をコンデンサーで充電を行い、通電時間0.003以下の短時間で行うCD方式と、母材が厚板でスタッドボルトがM6~M25 の溶接の場合に、直流電源を使用するアーク方式。アーク方式を短時間で制御してスタッド溶接を行う、ショートサイクル方式があります。

また、スタッドボルトを母材に加圧してから、 電流を流して電気抵抗で生じる発熱で、瞬時に溶接する抵抗溶接方式があります。この方法は電極における設計技術が伴えば、さまざまな条件のスタッド溶接が行えます。 いずれも、特殊な方法以外は溶材を必要とせず、溶接時間も極めて短いのに対し 溶接強度も得られ、ステンレスボルトやステンレスピンを合法的に溶接することができます。

※スタッド溶接の技術情報は、こちらから

※スタッド溶接の加工事例は、こちらから

|

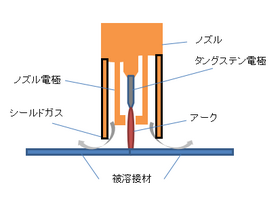

TIG溶接とはタングステン・イナート・ガス溶接の略でタングステンを電極に用い、

シールドガスに不活性ガスのアルゴン等を使用します。シールドガスの調整により

美観も良好な仕上がりすることが可能です。

TIG溶接はアルゴンガスを使用するため、アルゴン溶接とも呼ばれています.

|

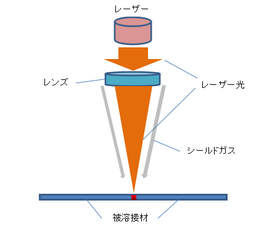

レーザー溶接とは、光源をレーザー素子にあて、誘導放出現象を起こし強力なレーザー光化を行い、集光して金属に照射し、ステンレス材を局部的に溶かし固めて接合する方法です。 レーザー溶接はアーク溶接に比べ、溶接時に生じる熱影響が少なく、ビード幅も狭く深く被溶接材(ステンレス)を溶接することが可能です。

※レーザー溶接の技術情報は、こちらから

※レーザー溶接の加工事例は、こちらから

ステンレスの溶接は、航空宇宙産業、医療機器、食品加工装置などの分野で特に重要です。これらの分野では高い品質と耐久性が求められるため、高度なステンレス溶接技術が活用されています。

お問い合わせは、下記フォームからどうぞ!

お問い合わせは、下記フォームからどうぞ!

担当者がご回答致します。