アルミニウムの比重は2.7と、鉄(7.8)や銅(8.9)の約1/3の比重で、また、比重と比べて高強度な素材ということから自動車、鉄道車両、航空機、船舶、コンテナなどの輸送分野で多くのアルミニウムが使われています。

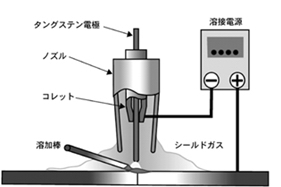

TIGアーク溶接は、大気から溶接による金属の酸化を防ぐために、タングステン電極の周りからアルゴンガスやヘリウムガスなどの不活性ガスを放出し、ガスのシールドを作ります。シールドガスを流した状態で、融点の高いタングステンと被溶接物 との間にアーク放電を発生せしめ、そのとき発生 する熱で溶接します。電子の流出 するタングステンを冷却し、電子の流入する被溶接物の発熱を促進 するため、タングステン電極をマイナス、被溶 接物をプラスにするように直流電源に接続することによってタングステン電極のダメージを抑制 し、効率よく被溶接物を溶融することができます。

TIGアーク溶接は、大気から溶接による金属の酸化を防ぐために、タングステン電極の周りからアルゴンガスやヘリウムガスなどの不活性ガスを放出し、ガスのシールドを作ります。シールドガスを流した状態で、融点の高いタングステンと被溶接物 との間にアーク放電を発生せしめ、そのとき発生 する熱で溶接します。電子の流出 するタングステンを冷却し、電子の流入する被溶接物の発熱を促進 するため、タングステン電極をマイナス、被溶 接物をプラスにするように直流電源に接続することによってタングステン電極のダメージを抑制 し、効率よく被溶接物を溶融することができます。

1. 高品質:不活性ガスシールドを使用することで、溶接金属への不純物混入が極めて少ない。

2. 高作業性:様々な形状に適用でき、かつ溶接姿勢に制限がない。

3. 多様な金属が溶接可能:純チタンを始め、様々なチタン合金の溶接が可能。

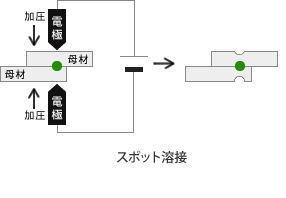

抵抗溶接は、微細部品・溶接したい2片の金属の上下を電極で挟み込み、接触部を加圧しながら大電流を流すことで電気抵抗により材料が局部的に発熱し、溶融して接合される溶接工法で、溶接の中でもシンプルな工法です。

抵抗溶接は、微細部品・溶接したい2片の金属の上下を電極で挟み込み、接触部を加圧しながら大電流を流すことで電気抵抗により材料が局部的に発熱し、溶融して接合される溶接工法で、溶接の中でもシンプルな工法です。

シンプルではありますが、スポット溶接を始め、スタッド溶接、バット溶接、ヒュージング加工など多様性に優れた溶接方法となります。

こだまでは特に車両部品・道路標識・弱電機器部品など、数百種類を超える溶接実績と、板厚t0.1の薄板から筐体のアルミスポット溶接まで幅広く対応してまいりました。 また、アルミ(A5052)材板厚t0.05~t4.0、筐体奥行750mm(板厚により対応エリアは限定されます)など様々なバリエーションに備えて、アルミ専用の社内製作電極(チップ)を標準装備し実績点数、数十万点以上のアルミスポット溶接加工の実績で板金成形品、アルミ材線材など様々な分野の製品製作及びアルミスポット溶接加工を手がけています。

1. 高精度:位置決めのジグなどの用いることにより、高精度な溶接が可能。

2. 薄板に対応:t0.03からの薄板を溶接できます。

3. 量産に対応:生産性の向上により、量産への対応がスムーズに行えます。

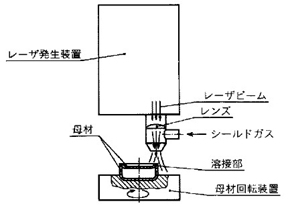

レーザー溶接とは、光源をレーザー素子にあて、誘導放出現象を起こし強力なレーザー光化を行い、集光して金属に照射し、金属を局部的に溶かし固めて接合する方法です。 レーザー溶接はアーク溶接に比べ、溶接時に生じる熱影響が少なく、スポット径を小さく、ビード幅も狭く、そして深く溶接することが可能です。 レーザによる加工には、次のような特長があります。

レーザー溶接とは、光源をレーザー素子にあて、誘導放出現象を起こし強力なレーザー光化を行い、集光して金属に照射し、金属を局部的に溶かし固めて接合する方法です。 レーザー溶接はアーク溶接に比べ、溶接時に生じる熱影響が少なく、スポット径を小さく、ビード幅も狭く、そして深く溶接することが可能です。 レーザによる加工には、次のような特長があります。

1. 高精度:局部的に高速で溶接が行えるのでワーク周囲の熱影響が少なく熱歪みが小さい。

2. 高品質:非接触で加工できるため抵抗溶接に比べワークの変形が少ない。

3. 高作業性:抵抗溶接では必要となる電極メンテナンス(研磨等)を必要としない。

3. 母材の多様性に優れいている:異種金属の加工が容易。

ただ、その分ワーク精度や部品装着するための治具精度を要求しますので、抵抗溶接に比べコストはかなり高めになります。

お問い合わせは、下記フォームからどうぞ!

お問い合わせは、下記フォームからどうぞ!

担当者がご回答致します。