「こだま」では、抵抗溶接(スポット溶接・プロジェクション溶接)、アーク溶接、レーザー溶接を中心に、エレクトロニクス、医療機器、航空宇宙、精密機器分野などの、薄板・子部品の溶接をご提供しています。「こだま」の溶接技術を活用することで、ハステロイの優れた特性を最大限に引き出し、過酷な環境でも高い信頼性を持つ製品の製造が可能となります。

スポット溶接 アーク溶接 レーザー溶接

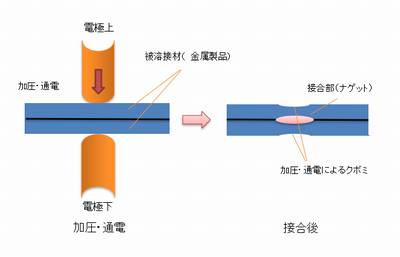

抵抗溶接は、被溶接材となる溶接したい2片の金属の上下を電極で挟み込み、接触部を加圧しながら大電流を流すことで電気抵抗により材料が局部的に発熱し、溶融して接合される溶接工法です。

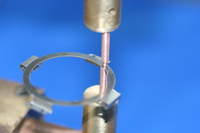

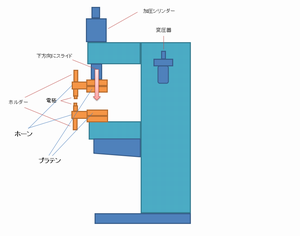

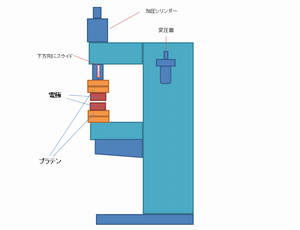

スポット溶接は、抵抗溶接機にプラテン部分にホーンという、いわば機械の腕にあたる真鍮(一般的に使用されている)の無垢材を取り付け、先端に電極を取り付けたホルダーを固定して使用します。電極は、ストレートタイプ、エルボタイプ、または自作の特殊なものまで、被溶接材(ハステロイ)に合わせて、最適な電極を選択することによって、平板・筐体・線材と、さまざまな溶接が可能です。

|

|

●独自の治具・電極における、ハステロイ材の高精度な溶接が可能。

●t0.03からの薄板溶接が可能。

● 試作から量産へのシフトがスムーズに行えます。

●スポット溶接機の導入サポート

●適切な溶接機の選定: ハステロイの溶接には、特定の溶接機や電極の選定が重要です。通常の鋼材とは異なり、高温に耐える能力や特殊な電極設計が必要です。

●溶接パラメータの最適化: 適切な電流、溶接時間、および圧力の設定が重要です。これらのパラメータはハステロイの特性に合わせて調整される必要があります。

●溶接位置と溶接シーケンス: スポット溶接の位置と順序は、部品の設計や要件に基づいて決定されます。特に大きな部品や複雑な形状の場合、溶接位置の計画が重要です。

●溶接後の加工: スポット溶接後には、残留応力の管理や適切な仕上げが必要です。ハステロイは硬く、溶接熱影響部分での応力が問題になることがあります。

●品質管理と検査: ハステロイの溶接部品は耐食性や強度が重要ですから、厳格な品質管理と検査が必要です。破壊検査や目視検査など、適切な手法を用いて溶接部の品質を確認します。

ハステロイのスポット溶接は、その特性を理解し、適切な技術と設備を用いて行うことが重要です。特に高温や腐食環境で使用される部品では、溶接の品質がその耐久性に直接影響を与えるため、技術的な精度と品質管理が欠かせません。

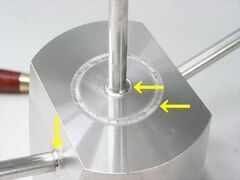

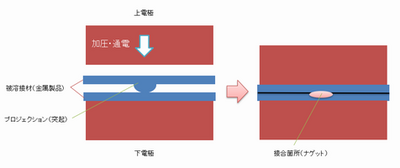

プロジェクション溶接は、抵抗溶接機にプラテン部分に直接専用の電極を取り付けて使用します。被溶接材(ハステロイ)に、予めプレス加工もしくは、切削加工でプロジェクション(突起)を施し、上図のように、溶接電流をプロジェクションに集中させて溶接を行いますので、溶接後の被溶接材(ハステロイ)に対する負荷(熱歪等)を、最小限に抑えることのできる溶接方法です。量産時における薄板金属の合理的な接合方法としても有効で、厚板の接合にも適しています。

|

|

●高精度:冶具電極(部品の位置決めと通電を兼ね備えたモノ)の精度を上げることによって、高精度にハステロイ部品の接合が可能です。

●他の溶接方法(抵抗溶接以外)に比べ、プロジェクション(突起部)に熱が集中するため、熱影響を最低限に抑える事ができます。

●試作(簡易治具電極が必要となります)から量産へのシフトがスムーズに行えます。

●プロジェクション溶接機の導入サポート

●プロジェクションの設計: プロジェクション溶接では、溶接する部品の一方にプロジェクションを設けます。このプロジェクションは溶接時に熱を集中させる役割を果たし、溶接強度を高めます。ハステロイの場合、プロジェクションの形状とサイズは溶接品質に大きく影響します。

●溶接パラメータの最適化: プロジェクション溶接では、電流、圧力、および溶接時間が重要なパラメータです。ハステロイの特性を考慮して適切なパラメータを設定し、溶接バンプが適切に融解・圧着するようにします。過度な熱による材料の変質を避けるため、溶接時間の管理が特に重要です。

●特殊な溶接条件への対応: ハステロイは耐食性に優れた特殊な合金であり、その溶接条件も通常の鋼材とは異なる場合があります。溶接前に材料の特性を理解し、それに基づいた溶接技術を適用することが重要です。また、特に耐食性が要求される環境で使用される部品では、高い溶接品質が求められます。

以上が、ハステロイにおけるプロジェクション溶接の主なポイントです。適切な溶接技術と品質管理が行われることで、耐久性や機能性に優れた溶接部品を確保することができます。

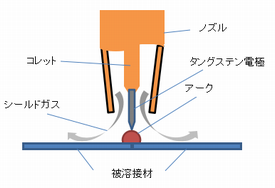

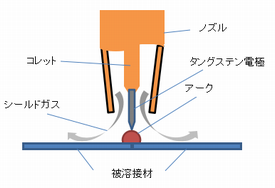

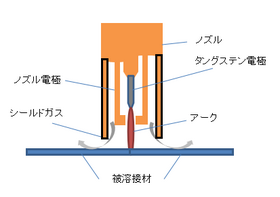

溶接は、大気から溶接による金属の酸化を防ぐために、タングステン電極の周りからアルゴンガスやヘリウムガスなどの不活性ガスを放出し、ガスのシールドを作ります。シールドガスを流した状態で、融点の高いタングステンと被溶接物(ハステロイ) との間にアーク放電を発生せしめ、そのとき発生 する熱で溶接します。電子の流出するタングステンを冷却し、電子の流入する被溶接物の発熱を促進するため、タングステン電極をマイナス、被溶 接物をプラスにするように直流電源に接続することによってタングステン電極のダメージを抑制し、効率よく被溶接材を溶融することができます。

●不活性ガスシールドを使用することで、溶接におけるハステロイ材への不純物混入が極めて少ない

●様々な部品形状に適用でき、かつ溶接姿勢に制限がありません。

● 試作から量産へのシフトがスムーズに行えます。

●保護ガス: TIG溶接では、溶接アーク周囲に不活性ガス(主にアルゴン)が供給されます。この保護ガスは、溶融プールと溶接材料を酸素や窒素から保護し、酸化を防ぎます。特にハステロイのような合金では、高温での酸化が発生しやすいため、高品質な保護ガスの使用が重要です。

●溶接パラメータの最適化: ハステロイの溶接では、適切な溶接パラメータの設定が重要です。溶接電流、溶接時間、溶接時の保護ガスフローなどを適切に制御することで、溶接品質を最大化し、溶接時の材料の変性を最小限に抑えることができます。

●品質管理と検査: ハステロイの溶接部の品質を確認するために破壊検査や目視検査が実施されることが一般的です。

ハステロイのTIG溶接は、その特性を理解し、適切な溶接技術を用いることで高品質な溶接を実現することができます。耐食性が求められる環境や産業で使用される部品の溶接において、技術的な精度と品質管理が特に重要です。

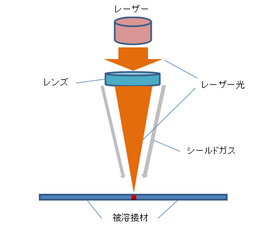

レーザー溶接とは、光源をレーザー素子にあて、誘導放出現象を起こし強力なレーザー光化を行い、集光してハステロイ材に照射し、局部的に溶かし固めて接合する方法です。 レーザー溶接はアーク溶接に比べ、溶接時に生じる熱影響が少なく、スポット径を小さく、ビード幅も狭く、そして深く溶接することが可能です。

●局部的に高速で溶接が行えるので、溶接部の熱影響が少なく熱歪みが小さい。

● 非接触で加工できるため抵抗溶接等に比べワークの変形が少ない。

●レーザー溶接は高エネルギー密度のため、非常に精密な溶接が可能。

●適切なレーザー出力: ハステロイの種類や厚さに応じて適切なレーザー出力を選定することが重要です。

●シールドガス: シールドガスを使用して酸化を防ぎます。シールドガスの流量と供給方法も品質に影響を与えます。

●表面準備: 溶接部の表面を清潔に保つことが重要です。油や汚れ、酸化膜を除去することで、溶接欠陥を防止できます。

●割れ: ハステロイは特定の条件下で溶接割れが発生しやすいです。適切な溶接パラメータを設定し、シールドガスを正しく使用することでリスクを低減できます。

ハステロイのレーザー溶接は、その特性を最大限に活用するためには高度な技術と適切なパラメータ設定が必要です。正確な溶接手法を実践することで、高品質な溶接接合を達成し、ハステロイの優れた特性を維持することができます。

「こだま」では、特にエレクトロニクス、医療機器、航空宇宙、精密機器などの分野で、

薄板・子部品に特化した、最適な溶接プロセスを提供しています。

1)各種溶接加工

2)異種金属接合

2)溶接試作・立上げ支援・試験品の分析

3)各種治具・電極の製作(こだま社内用)

治具・電極製作のノウハウがもたらす溶接技術の革新

4)秘密保持契約(有償)

5)薄板・子部品の試作・少ロット製作

※弊社では、外部の方の立ち入りをお断りし、受注案件に関する守秘義務を徹底しております。

※「こだま」」では、対応していません。

1)ティグ溶接・プラズマ溶接

2)電子ビーム溶接

3)拡散接合:熱圧着

接合させる部品と電極(ティグ溶接・プラズマ溶接)の間に発生させたアークによって、部品の局部を溶かし、シールドガスを使用して接合する溶接方法です。アーク溶接は、突き合わせて溶接(t0.03~t2.0)が行えるのが特徴です。

ティグ(アルゴン)溶接は、大気から溶接による金属の酸化を防ぐために、タングステン電極の周りからアルゴンガスやヘリウムガスなどの不活性ガスを放出し、ガスのシールドを作ります。シールドガスを流した状態で、融点の高いタングステンと被溶接物(ハステロイ) との間にアーク放電を発生せしめ、そのとき発生 する熱で溶接します。電子の流出 するタングステンを冷却し、電子の流入する被溶接物の発熱を促進するため、タングステン電極をマイナス、被溶 接物をプラスにするように直流電源に接続することによってタングステン電極のダメージを抑制し、効率よく被溶接材を溶融することができます。

ティグ溶接の特徴

●不活性ガスシールドを使用することで、溶接におけるハステロイ材への不純物混入が極めて少ない。

●様々なハステロイ部品形状に適用でき、かつ溶接姿勢に制限がありません。

プラズマ溶接は,アルゴンガスとウォール効果によるアークを緊縮させた非常にエネルギー密度の高いアーク熱源となります。

このため、プラズマアークはTIGアーク(自然放電アーク)よりも高温で、プラズマ気流を伴った細くて長いアーク形状となることから、ティグ溶接と比較して、プラズマアークの被溶接材(ハステロイ)への広がりが少なく集中した熱源となります。一方、ティグ溶接の熱源は、被溶接材(ハステロイ)に対して、末広に広がる形状になりますのでプラズマ溶接は、ティグ溶接とYAGレーザ溶接のほぼ中間的な溶接方法として、ワーク精度を高めなければなりません。

プラズマ溶接の特徴

●不活性ガスシールドを使用することで、溶接におけるハステロイ材への不純物混入が極めて少ないです。

●熱源を集中させて溶接を行いますので、溶接による熱影響の抑制が行えます。

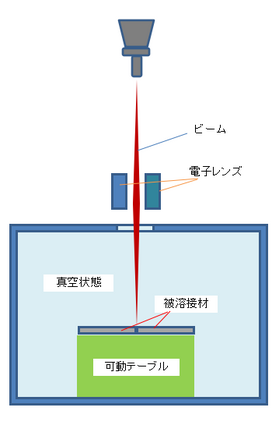

真空状態で、フェラメントを加熱することで、電子が放出され、そこに高電圧を与えてビームを形成し、溶接させるハステロイ部品に照射を行い溶接する方法です。真空状態で溶接を行うため、ビームは100%で溶接部分に照射されるので、狭い溶接範囲で深く浸透することが可能で、ハステロイを始め、チタン・ニオブなどの活性金属などにも有効です。

電子ビーム溶接の特徴

●局部的に高速で溶接が行えるので、溶接部の熱影響が少なく熱歪みが小さい。

●ビームは被溶接材(ハステロイ)に対し浸透性が高く、厚板溶接にも有効です。

●ビームスポット径は0.2mm程度という極めて狭い範囲が、レーザー溶接と同じ要素で、無接触溶接、部品の端面精度,及び部品位置決めをセットする治具などの精度も要求されるので、一次加工(金属プレス等)の精度が要求され、製品コストが上がってしまう要素を含みます。

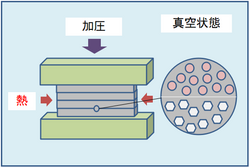

ハステロイ板を密着させ、真空状態や、不活性ガスの中で、母材の接合以下の温度条件で、加圧・加熱を行い、接合面間に生じる原子の拡散を利用して接合する方法で、固相接合の一種となります。

●薄板金属であれば、複数枚を同時に接合することが出来る。

●スポット溶接等で母材を仮固定させることによって、連続的に加工が行えますので量産対応が可能。

●ハステロイ板を加圧させて拡散接合を行いますので、熱歪が抑制される。

※関連する事例は現在ございません。

お問い合わせは、下記フォームからどうぞ!

お問い合わせは、下記フォームからどうぞ!

担当者がご回答致します。