チタンの溶接について

チタンは耐食性に優れ(耐海水性に最もすぐれています)潜水艦などに使用されていますが、その他の特徴としては、チタンは、マグネシウムやアルミに次いで軽く、比重に対して材料強度が高く、融点は1600℃以上で高温の環境下にも耐えれる素材です。その用途は化学装置を主流に、航空機・ロケット備品・ 医療機器・建築資材・スポーツ用品など、様々な製品に利用されていますので、製品としての部品構成から溶接の要望も多い材料です。しかし、優れた性質をもつ反面、チタンは非常に酸素と結びつきやすく酸化しやすい金属でもあります。通常時には表面に不働態被膜が形成されているため、内部には酸素が届かず酸化しませんが、溶接時には酸素が直接内部に届く状態になるうえ、高温になることにより更なる活性化が起き激しく酸化してしまいます。この酸化を起こさないためには溶接中に酸素に触れないようにする必要があり、それが可能な溶接方法なら良好な溶接が可能です。

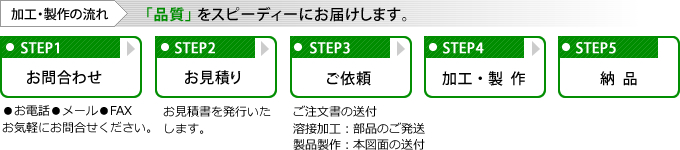

「こだま」では、チタン溶接におけるさまざまな要素から、適切な溶接方法の選択を行い、溶接試作・溶接テスト・冶具電極製作から、溶接情報シフトによる量産の受託加工を行っています。また、精密板金加工を始め切削加工等による部品製作にも対応しています。

まずは、チタンに適切な、さまざまな溶接方法をご紹介します。

|

|

|

|

1)チタン製品に合わせた、溶接方法の選択、各溶接の受託加工

2)豊富な薄板金属の在庫

3)各種溶接の受託加工

4)冶具電極の設計・製作

5)部品接合の構想段階からのご相談(接合の方向付け)

6)部品の製作からの一貫対応(試作・量産)

(部品によって、製作対応不可な場合もあります)

7)試験、溶接条件販売、スポット溶接機の選択・販売支援

8)秘密保持契約

9)全国対応

| 1)抵抗溶接 | スポット溶接・プロジェクション溶接・シーム溶接 |

| 2)アーク溶接 | ティグ溶接・プラズマ溶接・ミグ溶接 |

| 3)レーザー溶接 | YAGレーザー溶接・ファイバーレーザー溶接 |

| 4)電子ビーム溶接 | |

| 5)ロウ付け | 高周波誘導ろう付・炉中ろう付・抵抗ロウ付け |

| 6)拡散接合 | 熱圧着 |

| 7)摩擦圧接 |

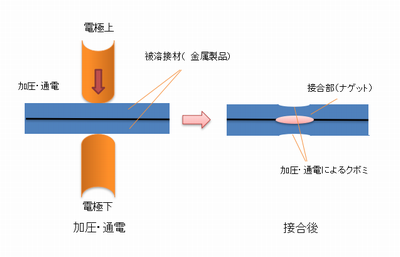

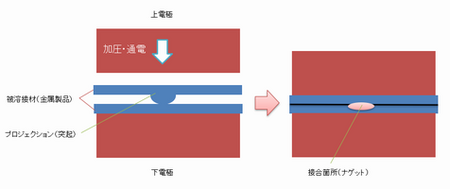

抵抗溶接は、被溶接材となる溶接したい2片の金属の上下を電極で挟み込み、接触部を加圧しながら大電流を流すことで電気抵抗により材料が局部的に発熱し、溶融して接合される溶接工法です。1mm以下の薄板であれば「加圧」時に電極に挟まれたチタン材間に真空状態が形成され、溶接におけるチタン表面の酸化を防ぐことができるシンプルな溶接工法です。また、1mm以上の厚板を溶接する場合には、シールドガス(窒素・アルゴンガス等)を使用すれば酸化を防ぐことが可能です。

チタンにおける抵抗溶接には、スポット溶接、プロジェクション溶接、シーム溶接があります。

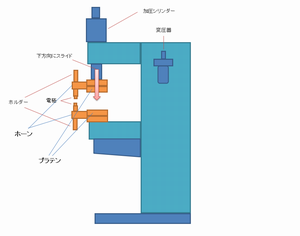

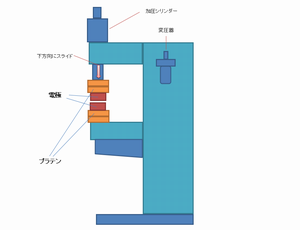

スポット溶接は、抵抗溶接機にプラテン部分にホーンという、いわば機械の腕にあたる真鍮(一般的に使用されている)の無垢材を取り付け、先端に電極を取り付けたホルダーを固定して使用します。電極は、ストレートタイプ、エルボタイプ、または自作の特殊なものまで、被溶接材に合わせて、最適なものを選択することによって、平板・筐体・線材と、さまざまなチタンの溶接が可能なのが特徴です。また、スポット溶接は、瞬時に溶接が可能ですので生産性が非常に優れた溶接方法です。

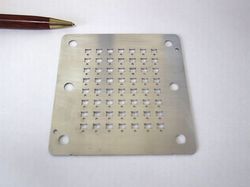

|

二極の電極間の加圧により、被溶接材である 二枚のチタン材間に、真空状態を形成し、 溶接後の表面酸化が防がれます。 |

その他、スポット溶接の特徴

1. 位置決めの冶具などの用いることにより、高精度な溶接が可能。

2. t0.03からの薄板溶接が可能。

3.溶接による熱歪の軽減ができる。

4. 試作から量産へのシフトがスムーズに行えます。

プロジェクション溶接は、抵抗溶接機にプラテン部分に直接専用の電極を取り付けて使用します。

被溶接材(チタン)に、予めプレス加工もしくは、切削加工でプロジェクション(突起)を施し、下図のように、溶接電流をプロジェクションに集中させて溶接を行いますので、溶接後の被溶接材に対する負荷(熱歪等)を、最小限に抑えることのできる溶接方法です。また、溶接後の表面酸化においても、スポット溶接と同様に、真空状態を形成し、溶接後の表面酸化が防がれます。プロジェクション溶接は、量産時における薄板金属の合理的な接合方法としても有効で、厚板の接合にも適していますが、厚板のチタンの場合は、シールドガスが必要になる場合があります。

|

スポット溶接と同様、二極の電極間の加圧 により、被溶接材である二枚のチタン材間 に、真空状態を形成し、溶接後の表面酸化 が防がれます。 |

その他、プロジェクション溶接の特徴

1、高精度:冶具電極(部品の位置決めと通電を兼ね備えたモノ)の精度を上げることによって、高精度に部品接合が可能です。

2、他の溶接方法(抵抗溶接以外)に比べ、プロジェクション(突起部)に熱が集中するため、熱影響を極度に抑える事ができます。

3. 試作から量産へのシフトがスムーズに行えます。

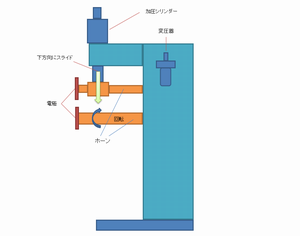

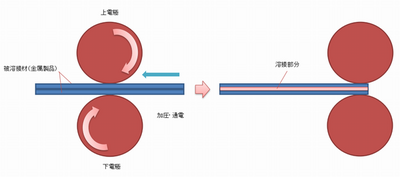

抵抗溶接におけるシーム溶接は、ホーン上下先端に、円盤状の電極を取り付け、円盤の間に被溶接材2枚(チタン)を重ね通し、連続的な通電と加圧を電極の回転によって行い、板や網を直・曲線上に被溶接材を重ねた状態で、溶接することが出来ます。チタンの被溶接材をシーム溶接する場合には、チャンバー(電極部を覆うケース等)などで真空もしくはシールドガス(窒素等)で封止を行った状態で、溶接を行う必要があります。この場合は装置要素が高くなるため、量産向きとなり、試作や少量におけるシーム溶接としては ,ワーク精度が必要になりますが、突き合わせて溶接する、ティグ(アルゴン)溶接やレーザー溶接でも、良好なチタンの溶接が可能です。

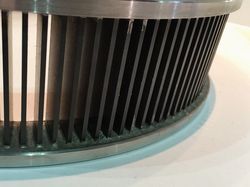

|

抵抗溶接におけるチタン材のシーム溶接は 直線・曲線の連続溶接が可能ですが、真空 状態の環境が必要です。 |

その他、シーム溶接の特徴

1、2枚の重ねた被溶接材を、連続的に早い速度で溶接が可能。

2、直線・曲線の連続溶接で、タンク等の気密溶接が容易にできる。

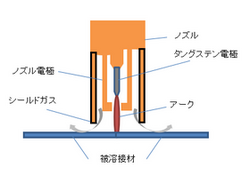

接合させる部品と電極(ティグ溶接・プラズマ溶接)の間に発生させたアークによって、部品の局部を溶かし、シールドガスを使用して接合する溶接方法ですので、チタンにおける溶接後の酸化を防ぐことが可能です。アーク溶接は、突き合わせて溶接(t0.03~t2.0)が行えるのが特徴ですが、チャンバー(チタン材のみ必要)設備があれば構造物の組み立てなどが容易に行えるのも利点です。

チタンのアーク溶接の中で最も主流なのがティグ溶接です。ティグ溶接は、シールドガスと呼ばれるアルゴンガスやヘリウムガスなどの不活性ガスを放出しながらアークを放電し溶接する方法です。そのため、溶接中のチタンはシールドガスに包まれ空気に触れることが無くなり、酸化を防ぐことが出来ます。ただし、溶接後のチタンも高温になっているため、溶接終了後にもアフターシールドガスを短い間用いることが必要になり、シールドガスの噴流が不安定な状態になる構造物(小型)の溶接などは、溶接行う環境自体を、チャンバー等で真空状態にして行います。

1. 不活性ガスシールドを使用することで、溶接金属への不純物混入が極めて少ない。

2. 被溶接材における、様々な形状の溶接に適用できる。

3.チタン板材の、突き合わせによるシーム溶接が可能で、気密溶接まで行える。

4.スポット溶接が可能。

プラズマ溶接は,アルゴンガスとウォール効果によるアークを緊縮させた非常にエネルギー密度の高いアーク熱源となります。

このため、プラズマアークはティグアーク(自然放電アーク)よりも高温で、プラズマ気流を伴った細くて長いアーク形状となることが特長で、ティグ溶接と比較して、プラズマアークの被溶接材への広がりが少なく集中した熱源となります。一方、ティグ溶接の熱源は、被溶接材に対して、末広に広がる形状になりますのでプラズマ溶接は、ティグ溶接とYAGレーザ溶接のほぼ中間的な溶接方法として、ワーク精度を高めなければなりません。

プラズマ溶接の特徴

1. 不活性ガスシールドを使用することで、溶接金属への不純物混入が極めて少ないです。

2. 様々な形状に適用でき、かつ溶接姿勢に制限がありませんが、ティグ溶接に比べてワーク精度と、アークの位置精度が必要となります。

3. 熱源を集中させて溶接を行いますので、溶接による熱影響の抑制が行えます。

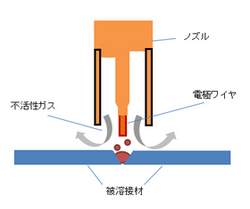

一般的に「半自動溶接」として称されていますが、ミグ溶接はアーク溶接の一種で、不活性ガス(アルゴンガス)を使用して、送給ローラーからトーチに送り込まれた、電極と溶加材の役割を持つ電極ワイヤ(チタンワイヤ)を溶かして、被溶接材を溶融する溶接方法です。

ミグ溶接の特徴

1.他のアーク溶接と比較して厚板材(t3.0以上)の溶接が容易にできますが、溶加材(電極ワイヤ)を溶かす高い熱量が生じますので、薄板溶接には不向きで、大きく熱歪が生じます。

2.溶加材を使用しますので、ワーク精度が必要なく、高い溶接強度が得られます。

3.真空の環境が確保できれば、大きな構造物の溶接が可能。

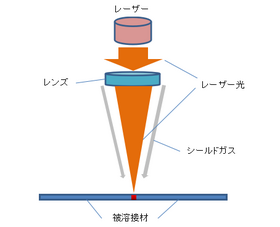

レーザー溶接とは、光源をレーザー素子にあて、誘導放出現象を起こし強力なレーザー光化を行い、集光して金属に照射し、金属を局部的に溶かし固めて接合する方法です。 レーザー溶接はアーク溶接に比べ、アークに対してのレーザー光の幅が極度に狭く深く被溶接材に浸透しますので、溶接時に生じる熱影響が少なく溶接することが可能です。

その他、レーザー溶接の特徴

1. 局部的に高速で溶接が行えるので、ワーク周囲の熱影響が少なく熱歪みが小さい。

2. スポット溶接と、シーム溶接が可能。

3. 電極メンテナンス(研磨等)等を必要としない。

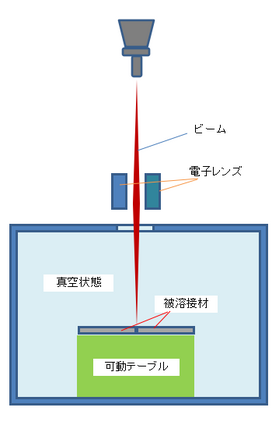

真空状態で、フェラメントを加熱することで、電子が放出され、そこに高電圧を与えてビームを形成し、溶接させる部品に照射を行い溶接する方法です。真空状態で溶接を行うため、ビームは100%で溶接部分に照射されるので、狭い溶接範囲で深く浸透することが可能で、チタン・ニオブなどの活性金属などに有効です。また、レーザ溶接で困難な銅やアルミ合金などの、高反射材の溶接が高品質に行えるのも、電子ビーム溶接の特徴です。

その他、電子ビーム溶接の特徴

1、局部的に高速で溶接が行えるので、ワーク周囲の熱影響が少なく熱歪みが小さい。

2、ビームは被溶接材に対し浸透性が高く、厚板溶接にも有効です。

3、ビームスポット径は0.2mm程度という極めて狭い範囲が、レーザー溶接と同じ要素で、無接触溶接、部品の端面精度,及び部品位置決めをセットする治具などの精度も要求されるので、一次加工(金属プレス等)の精度が要求され、製品コストが上がってしまう要素を含みます。

接合したい二つの母材(金属)に過熱を行い、同時に溶融したロウ材と、フラックスの助長により母材の酸化物が還元されることによって、ロウ材が母材の粒子の中へ拡散して行き、母材そのものは溶融していない状態で、両金属間に結合される接合方法です。チタンには、高周波誘導ロウ付、炉中ロウ付、抵抗ロウ付けが適していて、使用するロウ材は、チタン系ロウ・銀系ロウ・アルミ系ロウに大別されます。高周波誘導ロウ付と炉中ろう付は、長時間加熱が可能である一方,接合部にロウをはさみ,抵抗加熱によってロウ付する抵抗ロウ付は、瞬間的に加熱・徐冷が可能ですが、接合範囲が少ないです。

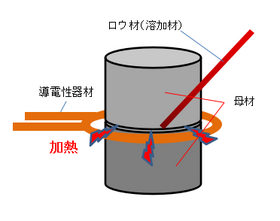

ガスバーナー等の炎を使用せず、母材周囲の導電性の器材を過熱させることによって、非接触に母材とロウ材の過熱を行う接合方法です。

高周波誘導ろう付の特徴

1.チタン母材のろう付部のみ加熱ができる。

2.炎を使用せず、導電性機器による加熱制御が容易で、無駄のない加熱プロセスが得られる。

3.大きな設備投資を必要としない。

炉中の過熱時にロウ材が流れやすい状態に、接合するチタン母材の接合条件に、冶具やスポット溶接による仮付けによって固定を行い、炉中に移動し接合を行います。炉中では大気と遮断する還元性ガスの使用を行いフラックスを使用せず、雰囲気中で加熱しロウ付けを行います。

炉中ロウ付けの特徴

1、温度管理が容易で接合品質が安定する。

2、ロウ付け1工程で複数個所を同時に接合することができる。

3、一箇所ずつ接合する他の溶接方法と比較して、コストが低減される。

4、連続的に母材を炉中に送り込むことで、大量生産が可能。

5、還元性ガスを使用することにより、無酸化状態で加熱する為、変色、酸化、浸炭、脱炭、窒化が生じない。

6、フラックスが不要。

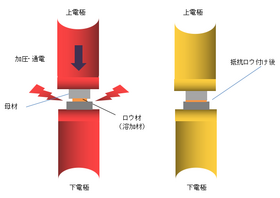

接合させるチタン母材間に、ロウ材を挟み込み、抵抗溶接機によって、母材に電流と加圧を与えることで、母材は発熱をおこし、融点の低いロウ材が溶けて接合を行う方法です。

抵抗ロウ付けの特徴

1、抵抗溶接機によって急速加熱,急速冷却が容易で、生産性に優れている。

2、瞬時に局部過熱が行えるので、小部品等の接合に適している。

3、高い生産性が期待できる。

4、フラックスが不要です。

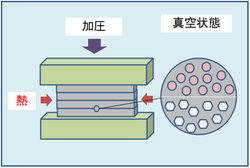

チタン母材を密着させ、真空状態や、不活性ガスの中で、母材の接合以下の温度条件で、加圧・加熱を行い、接合面間に生じる原子の拡散を利用して接合する方法で、固相接合の一種となります。

拡散接合(熱圧着)の特徴

1、薄板金属であれば、複数枚を同時に接合することが出来る。

2、スポット溶接等で母材を仮固定させることによって、連続的に加工が行えますので量産対応が可能。

3、母材を加圧させて拡散接合を行いますので、熱歪が抑制される。

1.チタン製品に合わせた、溶接方法の選択、各溶接の受託加工

2.豊富な薄板金属の在庫

3.製作内容に合わせた、適切な製作方法の選択

・形状カットにおけるコストパフォーマンス

・曲げ加工におけるコストパフォーマンス

4.金型レス・簡易金型製作、板バネ・薄板金属部品の1個~約2000個製作

5.全国対応

お気軽に、ご相談ください!!

担当:技術営業 村川

チタン性質は、耐食性に優れ、融点は1600℃で、引っ張り強度は鉄鋼材の750MPaに対して、純チタンでは270~750MPですが、チタン合金では750~2000MPaと非常に優れています。また、比重においては純チタン、チタン合金ともに、鉄鋼材の約60%と、熱に強く、軽くて強い素材です。

| 品種 | 組 成 | 特 徴 | 主な適応分野 |

| 純チタン | JIS 1種 | 耐食性に優れ、純チタンの中でも柔らかく加工性の高い分、 摩耗に弱く焼き付きやすく、焼入れで強度を調整すること が出来ない。 |

・インプラント ・化学装置部品 ・食器 ・アクセサリー ・オブジェ ・腕時計部品 |

| JIS 2種 | 汎用性の高い種類で、耐食性に優れ、純チタンの中でも柔らかく 加工性の高い分、摩耗に弱く焼き付きやすく、熱処理で強度を 調整することが出来ない。 |

・インプラント ・サニタリー用品 ・自転車フレーム ・熱交換器 ・アクセサリー ・車輛マフラー ・化学プラント部品 ・医療機器 ・食品製造機器 |

|

| JIS 3種 | 純チタンの中では中強度で、摩耗に弱く焼き付きやすく、 熱処理で強度を調整することが出来ない。 |

・インプラント ・化学プラント部品 ・攪拌機部品 |

|

| JIS 4種 | 純チタンの中では高強度でバネ特性があるのが特徴で、摩耗に 弱く焼き付きやすく、熱処理で強度を調整することが出来ない。 |

・インプラント ・メッキ治具 ・ゴルフクラブ |

|

| チタン合金 | 5Al-2(α合金) |

低温から高温まで安定した強度をもち、純チタンより高強 |

・ガスタービン部品 ・航空機部品 |

| 6AL-4V(α+β合金) | 汎用性が高く5Al-2より高強度で、低温から高温下でも安定した 強度をもち、純チタンより高強度。 熱処理(時効処理)で、強度を調整することが出来るが、 磨耗に弱く、摩耗に弱く焼き付きやすい。 |

・インプラント ・人工衛星部品 ・医療機器部品 ・人工骨 ・ゴルフクラブ ・包丁 |

|

| 15-3-3-3(β合金) | 6AL-4Vより冷延性がよく、加工性も高く熱処理(時効処理)で、 強度を調整することが出来るが、磨耗に弱く、摩耗に弱く焼き 付きやすい。 |

・ゴルフクラブ ・眼鏡等フレーム |

|

| JIS 12種(耐食合金) | 純チタン同等の強度をもっているが、6AL-4Vに対しては 落ちる。純チタン以上に耐食性と、耐隙間腐食性が優れて いるが、磨耗に弱く、焼きつきやかじりなどが発生するこ とがある。 |

・石油精製装置部品 ・化学装置部品 ・パルプ製紙装置部品 |

お問い合わせは、下記フォームからどうぞ!

お問い合わせは、下記フォームからどうぞ!

担当者がご回答致します。